Belangrijke signalen om eindverpakken te automatiseren

De krapte op de arbeidsmarkt is één van de redenen om het eindverpakken te automatiseren. BluePrint Automation zet in dit artikel de belangrijkste drijfveren voor het automatiseren van een secundaire verpakkingslijn op een rij.

Secundair verpakken verwijst naar het proces van verpakken en labelen van eindproducten voor display, verzending of opslagdoeleinden. In de meeste gevallen gaat het om het verpakken van producten die al verpakt zijn, zoals flessen, doosjes en zakken. Voorbeelden van secundaire verpakkingen zijn dozen, kartons, trays en kratten.

Geautomatiseerd secundair verpakken kan bedrijven helpen hun productiviteit te verhogen, kosten te verlagen, efficiëntie te verbeteren en nauwkeurigheid te vergroten. Het is daarom cruciaal voor bedrijven om te weten wanneer het tijd is om hun secundaire verpakkingslijnen te automatiseren. Dit artikel bespreekt de belangrijkste signalen die aangeven dat de tijd rijp is voor het automatiseren van een secundaire verpakkingslijn.

Hoge arbeids- en materiaalkosten

Een belangrijk signaal voor een bedrijf dat automatiseren van de secundaire verpakkingslijn interessant is, is wanneer men te maken heeft met hoge arbeids- en materiaalkosten. Handmatig secundair verpakken kan duur zijn in termen van arbeids- en materiaalkosten, vooral bij grote hoeveelheden producten. Automatisering elimineert de noodzaak van handmatige arbeid, waardoor bedrijven kunnen besparen op personeelskosten zoals werving, training en salarissen. Daarnaast kunnen geautomatiseerde verpakkingsmachines zorgen voor uniformiteit en consistentie in verpakkingsgrootte, -vorm en -gewicht, waardoor bedrijven het materiaalgebruik kunnen verminderen, de productkwaliteit kunnen behouden en de behoefte aan handmatige arbeid kunnen verminderen.

Inconsistentie in productkwaliteit

Productkwaliteit is essentieel om klanttevredenheid en herhalingsaankopen te garanderen. Inconsistente productkwaliteit kan leiden tot klachten van klanten, retourzendingen en verminderde inkomsten. Als het probleem van inconsistente productkwaliteit niet wordt aangepakt, kan dit de reputatie en het concurrentievoordeel van een bedrijf schaden. In die zin dient secundaire verpakking een praktisch doel. Het organiseert of stabiliseert producten zodat ze klaar zijn voor het schap. Het zorgt ook voor een eenvoudigere en veiligere opslag, dus als het tijd is voor een fabrikant om meer eenheden te verzenden, kun je erop vertrouwen dat ze ongeschonden bij de consument aankomen. Het automatiseren van de secundaire verpakkingslijn helpt om de productkwaliteit te verbeteren door het elimineren van fouten, een nauwkeurige etikettering te garanderen en de consistentie te verbeteren.

Toenemende productie-eisen

Toenemende productie-eisen zijn een ander teken dat een bedrijf zijn secundaire verpakkingslijn moet automatiseren. Het gebruik van handarbeid kan tijdrovend zijn en de productiesnelheid beperken, wat kan leiden tot vertragingen in de levering van producten op de markt. Met automatisering kunnen producten sneller worden verpakt, waardoor bedrijven de mogelijkheid krijgen om meer goederen in minder tijd te produceren en hun totale output te vergroten.

Behoefte aan meer flexibiliteit in lijnen

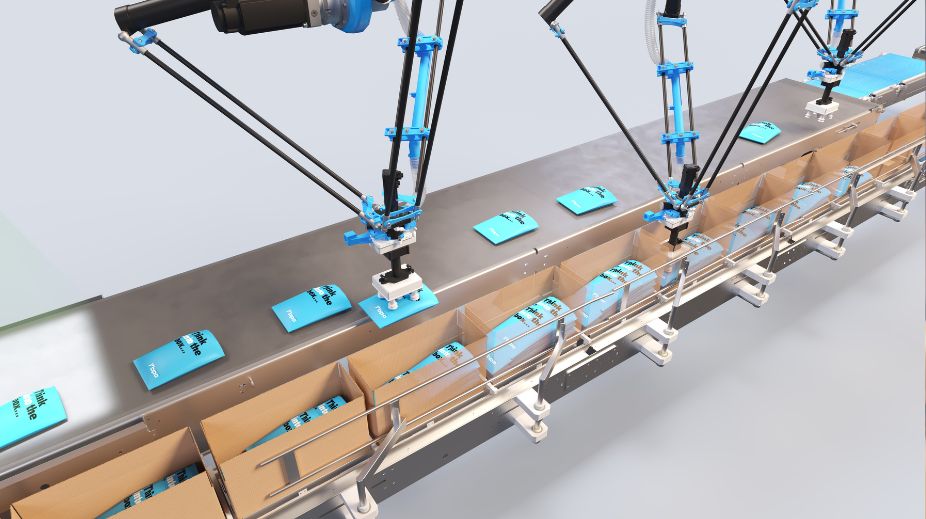

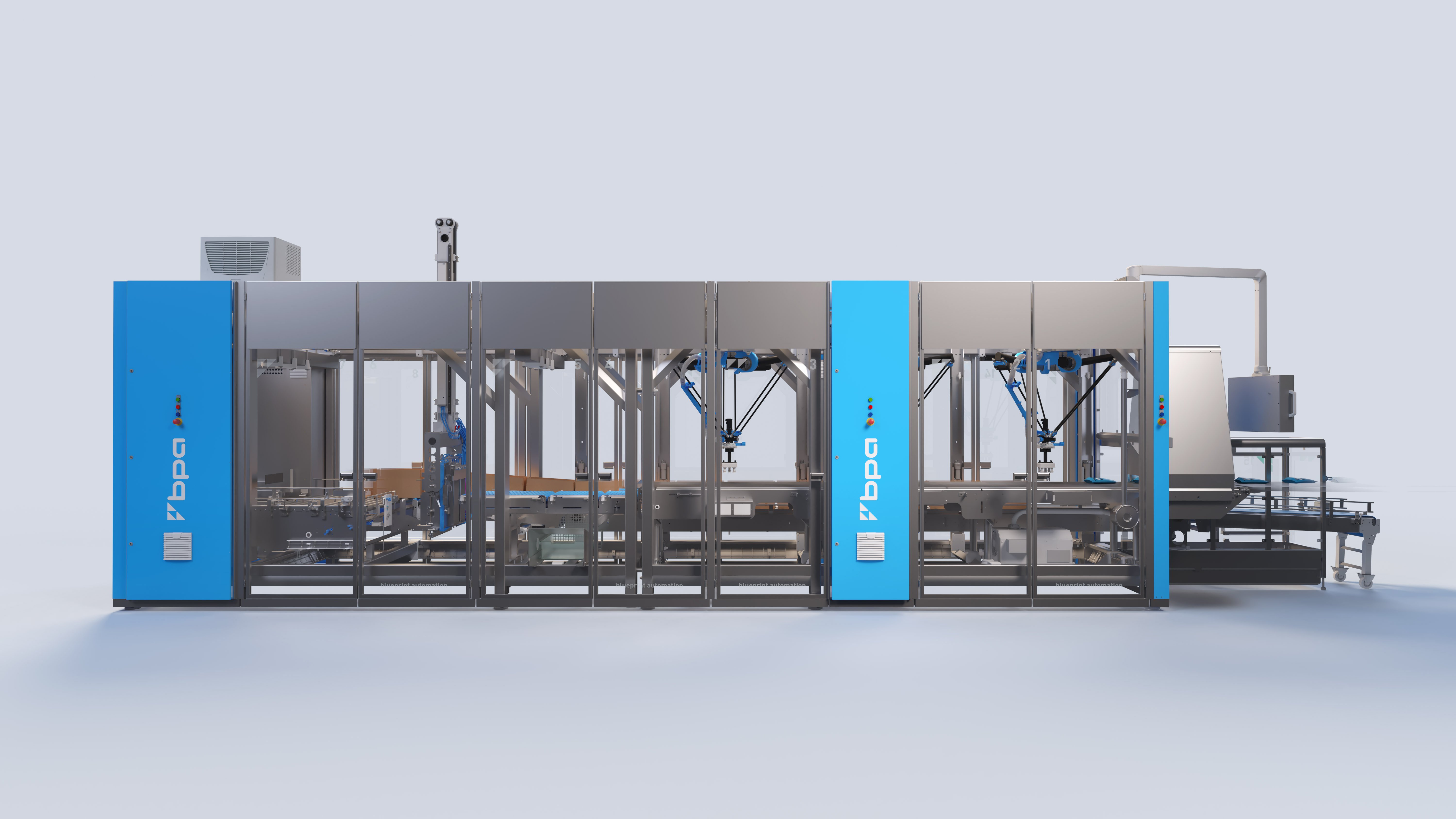

Voor bedrijven die producten van verschillende afmetingen, vormen en gewichten moeten verpakken, kan handmatig secundair verpakken een uitdaging zijn. Handmatig verpakken kan verschillende gereedschappen, materialen en verpakkingsprocedures vereisen voor elk product, wat leidt tot hogere kosten en verminderde efficiëntie. Automatisering kan de flexibiliteit van de lijn verhogen door een grote verscheidenheid aan producten en verpakkingsmaterialen aan te kunnen. De Gantry 300 casepacker van BluePrint Automation is bijvoorbeeld een eenvoudige oplossing voor het boven- en zijwaarts laden van producten, waarbij het product zowel staand als liggend op dezelfde machine kan worden geladen. De Gantry 300 kan eenvoudig casepacken in RSC (Amerikaanse vouwdoos)- of retail ready dozen, trays en andere containers. Met een snelle omschakeling tussen recepten kan de Gantry 300 kleine zakjes, grotere zakken, cartons, dozen en meer verwerken zonder de productiviteit te beïnvloeden. Met een dergelijke verpakkingsoplossing kunnen bedrijven hun operationele kosten verlagen, de efficiëntie en de klanttevredenheid verhogen.

Hogere eisen voor veiligheid en naleving van regelgeving

Handmatig verpakken voldoet mogelijk niet aan de vereisten voor veiligheid en naleving van de regelgeving voor sommige producten, vooral als het gaat om producten die steriel moeten worden verpakt. Handmatig verpakken kan leiden tot fouten zoals verkeerde etiketten, inconsistente verpakkingen en verontreiniging. Voor niet verpakte ‘naakte’ producten worden er zeer hoge hygiëne-eisen gesteld en meegenomen in het ontwerp en de uitvoering van verpakkingsmachines. De cameragestuurde robot verpakkingsmachine ‘Spider 100v’ van BluePrint Automation is een oplossing die u bijvoorbeeld kunt overwegen als hygiënevereisten uw prioriteit zijn. Deze machine is gebouwd volgens de laatste hygiënespecificaties en het ontwerp bestaat uit een volledige roestvrij stalen, open en afwasbare constructie, eenvoudig te reinigen pick-gereedschappen, waterdichte robots, enz. Dit systeem wordt onder andere toegepast in de vleesindustrie waar robots vlees of met vlees gevulde producten verwerken. Het automatiseren van de secundaire verpakkingslijn kan helpen om te voldoen aan de eisen op het gebied van veiligheid en naleving van regelgeving door te zorgen voor nauwkeurige etikettering, consistente verpakking en steriele verpakking.

Schat aan gegevens

Automatisering van secundair verpakken kan een schat aan gegevens en analyses opleveren die fabrikanten kunnen helpen hun productieprocessen te optimaliseren, de kwaliteitscontrole te verbeteren en de efficiëntie te verhogen. Door het proces van het verpakken van producten in dozen, zakken of andere verpakkingen te automatiseren, kunnen fabrikanten real-time gegevens verzamelen die gebruikt kunnen worden om weloverwogen beslissingen te nemen over alles van verpakkingsmaterialen tot verzendroutes.

Een van de belangrijkste soorten gegevens die secundaire verpakkingsautomatisering kan opleveren, heeft betrekking op de productkwaliteit. Door het gewicht, de afmetingen en andere kenmerken van elke verpakking tijdens de productie bij te houden, kunnen fabrikanten potentiële kwaliteitsproblemen identificeren voordat ze een probleem worden. Als verpakkingen bijvoorbeeld steeds onder het gewicht aankomen, kan dat duiden op een probleem met de vulmachine dat moet worden aangepakt. Door deze problemen in een vroeg stadium op te sporen, kunnen fabrikanten kostbare terugroepacties voorkomen en hun reputatie bij klanten beschermen.

Productie-efficiëntie

Een ander belangrijk type gegevens dat kan worden verkregen uit automatisering van secundair verpakken heeft te maken met productie-efficiëntie. Door productietijden, stilstandtijden en andere belangrijke gegevens bij te houden, kunnen fabrikanten knelpunten in hun verpakkingsproces identificeren en aanpassingen doorvoeren om de output te verbeteren. Als een bepaalde verpakkingsmachine bijvoorbeeld vaak defect raakt of vertragingen veroorzaakt, is het misschien tijd om te investeren in een upgrade of extra training voor werknemers.

Levensduur verpakkingsmachines

De levensduur van secundaire verpakkingsmachines kan sterk variëren, afhankelijk van factoren zoals het type machine, de gebruiksfrequentie, onderhoud en verzorging, en technologische ontwikkelingen in de industrie. Over het algemeen kan goed onderhouden en correct gebruikte apparatuur 15 jaar of langer meegaan, terwijl apparatuur die slecht wordt onderhouden of niet juist wordt gebruikt, mogelijk al na 3-5 jaar moet worden vervangen.

Preventief en predictief onderhoud zijn essentiële pijlers binnen secundaire verpakkingsautomatisering. Preventief onderhoud richt zich op het regelmatig inspecteren en onderhouden van machines om potentiële storingen te voorkomen. Hierdoor wordt de operationele efficiëntie behouden en ongeplande stilstand geminimaliseerd. Predictief onderhoud gaat een stap verder door geavanceerde technologieën, zoals sensoren en dataverwerking, te gebruiken om voorspellingen te doen over mogelijke defecten. Dit stelt bedrijven in staat om onderdelen te vervangen voordat ze falen, waardoor kostbare downtime wordt vermeden.

Om ervoor te zorgen dat uw secundaire verpakkingsapparatuur optimaal blijft functioneren, biedt BluePrint Automation op maat gesneden servicecontracten aan voor zowel nieuwe als bestaande apparatuur en wordt op die manier de betrouwbaarheid van de verpakkingsautomatisering versterkt.

Conclusie

Kortom, het automatiseren van de secundaire verpakkingslijn kan bedrijven helpen om de arbeids- en materiaalkosten te verlagen, de productiviteit te verhogen, de efficiëntie te verbeteren en de productkwaliteit te verbeteren. Bedrijven moeten zich bewust zijn van de signalen die wijzen op de noodzaak van automatisering, zoals hoge arbeids- en materiaalkosten, inconsistente productkwaliteit, hogere productie-eisen en hogere eisen op het gebied van veiligheid en naleving van regelgeving. Automatisering kan bedrijven helpen om te voldoen aan de eisen van een snelle en concurrerende bedrijfsomgeving door een grotere flexibiliteit van de lijn, gegevensverzameling en analysemogelijkheden. Kiezen voor automatisering kan bedrijven een concurrentievoordeel, een hogere operationele efficiëntie en een grotere klanttevredenheid opleveren.

Voor meer informatie: BluePrint Automation

Meer artikelen

Gerelateerde artikelen

Einde barcode in zicht: 2D-code eist de standaard op

De overstap van traditionele barcodes naar 2D-codes is in volle gang. De QR Code powered by GS1...

Flexibele Schubert verpakkingslijn voor het verpakken van griepvaccins

Een internationaal opererend farmaceutisch bedrijf met hoofdkantoor in de Verenigde Staten heeft...

HALCON combineert deep learning en klassieke vision in packaging

MVTec Software GmbH biedt met HALCON een standaard softwareplatform voor industriële machine...

VM nieuwsbrief

- Blijf op de hoogte met het laatste nieuws uit de verpakkingsindustrie

- Techniek, duurzaamheid, design en meer

- Gratis in jouw inbox

.png)