‘Deze Kortho printers geven ons controle over de continuïteit’

Heemskerk fresh & easy uit Rijnsburg levert wekelijks 3,2 miljoen verse producten aan de food retail, service en industrie, zowel nationaal als internationaal. Met een productie die 24/7 draait en 72 productielijnen heeft, stelt Heemskerk hoge eisen aan de automatisering. Een van de cruciale processen is het aanbrengen van een houdbaarheidsdatum op de verpakking, waarvoor het bedrijf overstapte op de TT-Series Thermal Transferprinters (TTO) van Kortho Coding & Marking.

De groenteverwerker uit Rijnsburg is een hightech bedrijf waar kwaliteit, leverbetrouwbaarheid en voedselveiligheid centraal staan. Met een assortiment van ruim 450 items worden producten 24/7 bewerkt, verpakt en getransporteerd naar klanten. Dit vereist een verregaande automatisering. Bij binnenkomst wordt de groente automatisch gewassen, eventueel gesneden, gewogen en nauwkeurig gedoseerd in zakjes en bakjes. Vervolgens gaan de verpakte producten in kratjes een geavanceerd, geautomatiseerd magazijn in, waar robots orders picken en rolly’s beladen. De distributie verloopt via een eigen wagenpark van 32 vrachtwagens, waardoor Heemskerk de versheid en betrouwbaarheid van leveringen optimaal kan waarborgen.

Variabele data

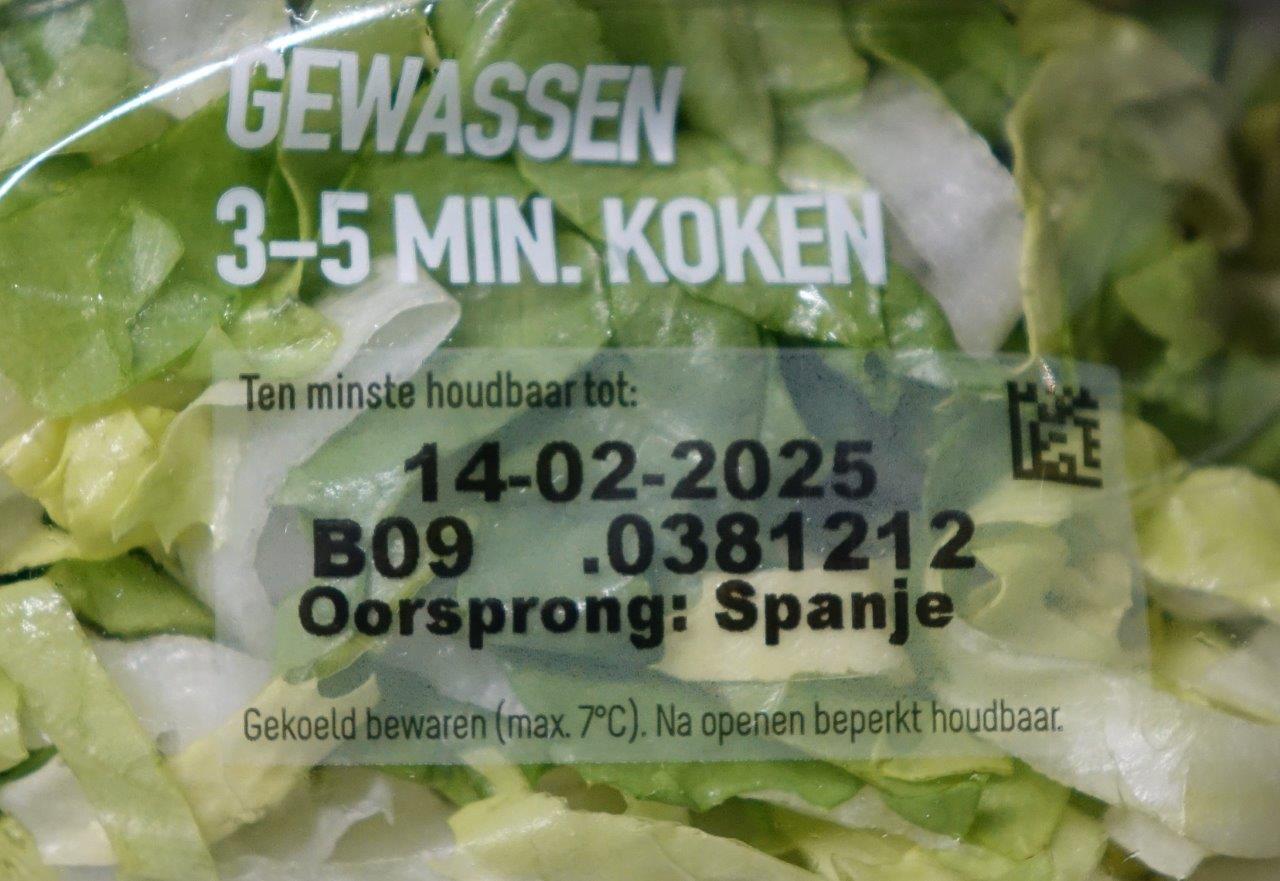

Thermo transferprinters voorzien de consumentenverpakkingen van variabele data, zoals houdbaarheidsdatum, productiedatum, batch- of lotnummer, land van herkomst, enzovoort.

Heemskerk gebruikte hiervoor eerder printers van een ander merk met een kunststof bedieningsscherm aan de lijn, wat in de natte productieomgeving problemen veroorzaakte. Daarnaast was de service van de vorige leverancier niet naar wens en konden ze niet genoeg mee in maatwerk oplossingen. Daar was een additioneel softwarepakket voor nodig van een externe leverancier.’

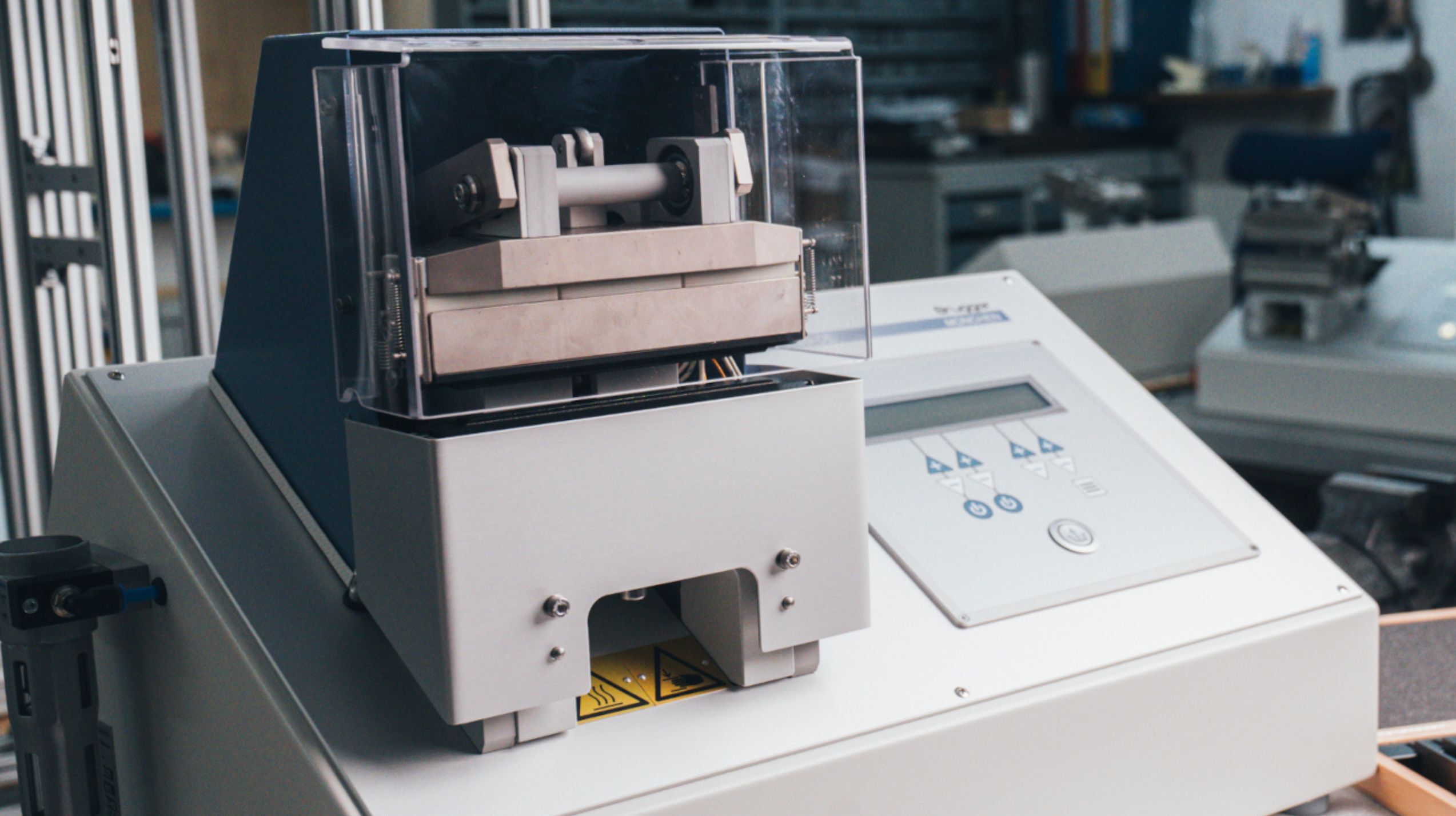

Heemskerk kwam terecht bij Kortho. Hoewel haar TT-Series printers grotendeels aan de eisen voldeden, waren er nog enkele verbeterpunten. ‘Wij moesten onder andere ervoor zorgen dat de lijn tijdens het printen kon stoppen zonder dat het lint breekt,’ zegt Meindert de Groot, CEO van Kortho. ‘Daar hebben we veel ontwikkeltijd in gestoken. Inmiddels kan onze printer zelfs middenin een print stoppen zonder dat het zichtbaar is aan de afdruk.’

Efficiënt printlintgebruik

Een ander aandachtspunt was de optimalisatie van het printlintgebruik. De Kortho printers werken met linten van 1800 meter in plaats van de gangbare 1000 meter, waardoor operators minder vaak hoeven te wisselen. Dit verhoogt de efficiëntie, maar het accuraat transporteren van het lint is lastiger door het gewicht van de grote rollen. ‘Inmiddels is dit ook opgelost’, zegt De Groot. ‘We hebben net zo lang geoptimaliseerd tot het ongebruikte lint tussen afdrukken net zo klein was als bij 1000 meter rollen. En dankzij een gepatenteerd systeem corrigeert de printer automatisch elke imperfectie in druk van de printkop én de spanning in het lint. Dit verbetert de afdrukkwaliteit en maakt de printer onverstoorbaar en vergevingsgezind. Ondanks de lintlengte van 1800 meter en de koude en vochtige omgeving zijn er nooit lintbreuken of storingen.’

Integratie en betrouwbaarheid

Een ander belangrijk voordeel van de Kortho-printers is dat ze direct vanuit het ERP-systeem kunnen worden aangestuurd zonder een extra bedieningsscherm aan de lijn. Dat voorkomt menselijke fouten omdat operators geen wijzigingen kunnen aanbrengen. ‘Als er iets fout gaat, kunnen we in de log van de printer de data precies terughalen om te kijken wat er is gebeurd,’ zegt Stefan van Oevelen, maintenance engineer bij Heemskerk. ‘Ook deze functie heeft Kortho voor ons ontwikkeld.’

‘Bij Kortho printers zit standaard onze eigen Kortho Control Center software,’ vervolgt De Groot. ‘Deze software is gratis en stelt ons in staat om binnen 24 uur maatwerk te leveren. Zo hebben wij snel een oplossing geleverd voor als er even geen netwerk beschikbaar is. De productie draait dan probleemloos door. Onze klanten hebben geen doorlopende licentiekosten, maar belangrijker is dat ze één aanspreekpunt hebben voor zowel printers als IT. En Mocht de klant toch software van derden willen gebruiken, zoals Nicelabel en Bartender, dan kan dat. Maar bij Heemskerk wilden ze daar juist vanaf. Kortho Control Center heeft dat mogelijk gemaakt.’

Testfase en implementatie

Voordat Heemskerk definitief overstapte, werden de printers uitvoerig getest. ‘Een jaar lang hebben we met camera’s elke afdruk gecontroleerd,’ vertelt Van Kampen. ‘Pas toen de betrouwbaarheid volledig gegarandeerd was, hebben we de knoop doorgehakt.’

Heemskerk vervangt de printers gefaseerd en heeft inmiddels meerdere lijnen uitgerust met Kortho-printers. ‘Naast dat de printkwaliteit beter is zien we nu al dat we veel minder productiestops hebben,’ zegt Van Oevelen. ‘Deze printers geven ons weer controle over de kwaliteit en continuïteit. Na bijna drie jaar 24/7 produceren, hebben we nog geen enkele storing aan een Kortho printer gehad. Ze gebruiken zelfs allemaal nog steeds dezelfde originele printkop.’

‘Dat komt mede door de mechanisch verwarmde printkop’, legt De Groot uit. ‘Hierdoor hebben kou en vocht geen invloed op de betrouwbaarheid. Daarnaast verlengt dit de levensduur van de printkop aanzienlijk.’

Samenwerking en toekomst

De samenwerking tussen Heemskerk en Kortho heeft geleid tot verbeteringen die nu ook voor andere klanten beschikbaar zijn, vertelt De Groot. ‘Heemskerk stelde extreem hoge eisen en dat heeft onze printers naar een nog hoger niveau gebracht. Internationaal begint de betrouwbaarheid van onze “made in Holland” printer ook steeds bekender te worden. Hier heeft Heemskerk een aandeel in gehad waar we zeer dankbaar voor zijn.

Voor Heemskerk blijft innovatie een speerpunt. ‘We kijken al naar verdere verbeteringen, zoals het direct aansturen van camera’s vanuit de printer,’ zegt Van Kampen. ‘Kortho kan daarin meedenken en ontwikkelen en dat maakt hen een waardevolle partner.’

Meer artikelen

Gerelateerde artikelen

Labelen zonder rugmateriaal: praktijkvoorbeelden op LogiMAT 2026

Tijdens vakbeurs LogiMAT 2026 (24-26 maart in Stuttgart) presenteert HERMA, leverancier van...

Verpakkingen testen onder praktijkomstandigheden met Brugger-systemen

Verpakkingsfouten zoals microlekken en slecht gesloten naden blijven een risicofactor binnen de...

VM nieuwsbrief

- Blijf op de hoogte met het laatste nieuws uit de verpakkingsindustrie

- Techniek, duurzaamheid, design en meer

- Gratis in jouw inbox

.png)