Humanoids in verpakken: van test naar praktijk

De technologie rondom humanoid robots ontwikkelt zich snel en bereikt stap voor stap de verpakkingsindustrie. Wat zijn de stand van zaken? Waar ontstaan eerste de toepassingen, welke vragen stellen fabrikanten en integrators en welke randvoorwaarden zijn belangrijk voor inzet op de werkvloer van verpakken.

Het idee en de ontwikkeling van humanoid robots bestaat al ruim 40 jaar. Al in 2000 presenteerde Honda de ASIMO, voortbouwend op onderzoek dat in de jaren tachtig startte. De recente versnelling zit in hardware, software en AI, waardoor leveranciers hun systemen nu testen in logistiek en productieomgevingen. Zo voerden partijen de afgelopen jaren pilots uit voor taken als bakken verplaatsen, depalletiseren en materiaal aanvullen. In de kern richten deze systemen zich op repetitieve, fysiek belastende werkzaamheden, met als meerwaarde dat ze ‘algemeen inzetbaar’ zijn en van taak kunnen wisselen.

Agility Robotics werd opgericht met één hoofddoel: mensen en bedrijven in staat stellen meer te doen. Net als de Industriële Revolutie zorgde het voor een dramatische boost in de output van wereldeconomieën. Humanoïde robots, zoals Digit, hebben datzelfde potentieel.

Wat de technologie nu wél kan

In magazijnen en fabrieksomgevingen laten humanoid robots vooral zien dat ze bulkmateriaal betrouwbaar kunnen verplaatsen en taken aan kunnen leren uit een groeiende ‘vaardighedenbibliotheek’. Integratie is een belangrijk verkoopargument: leveranciers benadrukken koppelingen met WMS/MES, transportbanden, PLC’s en autonome mobiele robots. Uptime en onderhoudsstrategieën krijgen daarbij aandacht, net als een veilige noodstoparchitectuur en laadstations.

Engineered Arts ontwikkelt sinds 2004 humanoïde robotica en creëert levensechte robots die wereldwijd een publiek boeien. Hun missie is om de kloof tussen technologie en de mensheid te dichten door ervaringen te creëren die verwondering opwekken en een echte verbinding tussen mens en machine creëren.

Digit van Agility Robotics

Een mooi voorbeeld is Digit, een humanoïde robot ontwikkeld door Agility Robotics, bedoeld om praktische werktaken uit te voeren in omgevingen die ontworpen zijn voor mensen, zoals magazijnen, distributiecentra en productiefaciliteiten.

‘De belangrijkste taak van Digit is tegenwoordig materiaalverwerking’, vertelt Tim Smith van Agility Robotics. ‘Bijvoorbeeld het verplaatsen van bakken van punt A naar punt B. Hij wordt vaak gebruikt om automatiseringseilanden met elkaar te verbinden. Bijvoorbeeld het verplaatsen van bakken van een bufferrek of afzetzone naar een ander automatiseringspunt in een faciliteit. In tegenstelling tot AMR's of andere robots met één functie, is het langetermijnvoordeel van humanoïde robots hun vermogen om te multitasken. Ze kunnen 's ochtends één taak uitvoeren en 's middags een compleet andere taak, allemaal zonder de workflow te hoeven aanpassen.’

Digit, de humanoid van Agility Robotics, verplaatst bakken in een magazijn.

Veiligheid, hygiëne en normen

Voor brede inzet in food verpakken en andere verpakkingssectoren zijn veiligheid en voedselhygiëne doorslaggevend. Er bestaan wel algemene normen voor industriële robots en AGV’s, maar specifieke richtlijnen voor humanoids zijn nog in ontwikkeling. Dat roept praktische vragen op: wat gebeurt er bij spanningsverlies, hoe wordt voorkomen dat een robot omvalt, en hoe borg je veilige mens-robotinteractie tijdens productie en onderhoud?

In voedselomgevingen komen daar eisen bij rondom reinigbaarheid, IP-klasse, het vermijden van vuilnesten en het gebruik van beschermingsmiddelen als handschoenen of overschoenen voor robots die in risicogebieden werken. Zoals een automationspecialist het samenvat: ‘Voor elk project voeren we een taakgerichte risicobeoordeling uit; met humanoids is dat niet anders.’

Apptronik is een spin-off van het Human Centered Robotics Lab aan de Universiteit van Texas in Austin. Ze zijn 2016 opgericht met als doel de volgende generatie robots te ontwikkelen die onze manier van leven en werken zullen veranderen. Ze hebben een aantal van de meest uiteenlopende robots gebouwd, variërend van exoskeletten tot humanoïde torso's, tweevoetige mobiliteitsplatforms en unieke robotarmen die meer tillen dan ze wegen.

ROI en inzetduur

Dat humanoids bepaalde taken aankunnen, betekent nog niet dat ze de voorkeursoplossing zijn. Fabrikanten kijken naar totale betrouwbaarheid, OEE en terugverdientijd, en vergelijken die met bestaande opties zoals fast pick-robots, cobots of aangepaste mechanisering. De investeringshorizon ligt vaak op 10 tot 15 jaar. Dat maakt de leveringszekerheid, service-inrichting en de roadmap van leveranciers relevant: bedrijven willen weten of de robotcapaciteiten en reserveonderdelen beschikbaar blijven en of software-updates de prestaties verbeteren zonder verstoring van de lijn.

Het Spaanse PAL Robotics werd opgericht in 2004, toen een kleine groep ingenieurs de eerste volledig autonome humanoïde tweevoeter in Europa bouwde, die toevallig ook nog eens kon schaken. Vandaag de dag staat het bedrijf nog steeds bekend om zijn humanoïde robots, evenals om zijn retail- en productieoplossingen, en ontwikkelt het state-of-the-art robots voor bedrijven en onderzoeksinstellingen wereldwijd.

Prijsmodellen: RaaS of CapEx

Leveranciers bieden verschillende modellen. ‘Robots-as-a-service’ (RaaS) spreidt kosten en dekt technologische veroudering af via doorlopende updates en service. Voor sommige eindgebruikers is dat aantrekkelijk, zeker wanneer onderhoud deels bij de leverancier ligt. Andere bedrijven kiezen liever voor CapEx-aankoop met aanvullende SaaS voor upgrades, omdat dit beter past bij interne financieringsstromen of omdat men de assets op de balans wil zetten. Een pragmatische benadering overheerst: per locatie en use case weegt men de betrouwbaarheid, de benodigde skills van het onderhoudsteam en de ROI af. Zoals een technisch directeur het stelt: ‘Het is niet zwart-wit; het hangt af van de omstandigheden en de locatie.’

Ubtech Robotics, opgericht in maart 2012, ontwikkelt humanoïde robots en slimme servicerobots. Op 29 december 2023 is het bedrijf officieel genoteerd aan de beurs van Hongkong.

Eerste toepassingen

Humanoid robots liggen voor de hand bij taken die nu door een persoon op meerdere posities worden uitgevoerd, maar die weinig variatie en duidelijke veiligheidsgrenzen hebben. Denk aan het aanvullen van topvellen, het vullen van lijmtrechters, of het bijvullen van verpakkingsmateriaal. Het voordeel is dat de bestaande werkplek soms nauwelijks hoeft te worden aangepast, in tegenstelling tot een vaste opstelling met grijpers en hekwerk. Tegelijk blijft het verstandig om te starten met fysieke afscherming en daarna, na gewenning en risicoreductie, geleidelijk toe te werken naar meer samenwerking in open werkruimtes.

Integrators beoordelen humanoids niet op zichzelf, maar in relatie tot de complete lijn. Een ‘V-curve’-benadering vraagt dat snelheden, buffercapaciteit en synchronisatie kloppen om microstops te voorkomen. Een robot die dozen toevoert of bakken verplaatst, moet in dat ritme passen. Waar bestaande delta- of zesassige robots vandaag al hoge snelheden en precisie leveren, is de vraag wanneer humanoids vergelijkbare of voldoende betrouwbare prestaties neerzetten in cyclustijden die de lijn ondersteunt. Tot die tijd geldt: kies de oplossing die de lijn aantoonbaar stabieler en veiliger maakt.

Unitree is een Chinees robotics-bedrijf, actief in robotica, oorspronkelijk bekend van viervoetige robots. Hun humanoïde robot (model G1) is nog in ontwikkeling.

Acceptatie op de werkvloer

Acceptatie door operators en techniekteams is een randvoorwaarde. Transparante veiligheidsvoorzieningen, duidelijke HMI’s en beheersbare procedures dragen bij aan vertrouwen. Een gefaseerde introductie werkt vaak beter: begin met één taak, zorg voor training, en breid pas uit als de prestaties stabiel zijn. ‘Sommige mensen omarmen de technologie snel, anderen hebben bedenkingen’, zegt een operationsmanager. Een zichtbaar, afgeschermd begin kan drempels verlagen.

De robots van Boston Dynamics zijn uitgerust met geavanceerde mobiliteit, behendigheid en intelligentie, waardoor automatisering mogelijk is in ongestructureerde of moeilijk bereikbare ruimtes, van industriële installaties en bouwplaatsen tot distributiecentra en magazijnen.

Beperkingen

De belangrijkste beperkingen van humanoid robots op dit moment liggen op technisch en praktisch vlak. Hun fysieke prestaties zijn nog beperkt: ze kunnen slechts enkele kilo’s tillen, hebben een korte accuduur van ongeveer twee uur en raken snel oververhit bij zwaardere taken. Daarnaast ontbreekt het aan voldoende betrouwbaarheid en continuïteit; in een industriële omgeving is een robot die regelmatig vastloopt geen optie. Ook de regelgeving, zoals CE-markering, loopt achter op de technologische ontwikkeling, wat de integratie op de werkvloer bemoeilijkt. Tot slot speelt acceptatie een rol: bedrijven en werknemers zijn kritisch zolang betrouwbaarheid en veiligheid niet overtuigend zijn aangetoond.

Vooruitblik: kritieke massa bepaalt tempo

De komende jaren lijken autofabrieken en logistieke hubs het eerstvolgende speelveld voor humanoids. Als daar voldoende referenties ontstaan en normen en technologie zich uitkristalliseren, kan de verpakkingssector volgen. De richting is helder: waar repetitieve en fysiek zware taken lastig te bemensen zijn, ontstaat ruimte voor nieuwe automatisering. Of humanoids dit decennium al wijdverspreid doorbreken in verpakkingen, hangt af van bewezen veiligheid, integratiegemak, een solide service- en prijsmodel en aantoonbare meerwaarde in OEE en ergonomie. De lat is daarmee duidelijk: alleen oplossingen die betrouwbaar waarde leveren, verdienen een plek in de verpakkingslijn.

Robothond 'Rover' ondersteunt JLR in testfaciliteit

In de elektrische testfaciliteit van autofabrikant JLR in Coventry is recent een opvallende toevoeging gedaan aan het team: een viervoetige robot van Boston Dynamics, genaamd ‘Rover’. De inzet van deze autonome robot past binnen de bredere automatiseringsplannen van het bedrijf en moet bijdragen aan efficiëntere monitoring van apparatuur en processen in de aanloop naar de introductie van de Range Rover Electric.

De omgeving waarin Rover opereert, kenmerkt zich door complexiteit en een hoge mate van energiegebruik. Binnen deze context voert de robot 24 automatische inspectierondes per etmaal uit. Tijdens deze patrouilles controleert Rover installaties en systemen op slijtage of storingen en verzamelt hij gegevens via sensoren, waaronder thermische en akoestische detectietechnologie. Volgens JLR helpt dit bij het vroegtijdig identificeren van potentiële problemen en worden menselijke fouten bij routine-inspecties verminderd.

Ingebouwde AI en robotarm

Rover kan zelfstandig deuren openen, trappen beklimmen en navigeren door drukke zones, mede dankzij zijn ingebouwde AI en robotarm. Daarmee vormt hij een aanvulling op het werk van technici, die zich hierdoor kunnen richten op analyse en besluitvorming op basis van de door de robot verzamelde data. Bij afwezigheid verblijft Rover in een speciaal oplaadstation in de fabriek.

De robot maakt deel uit van de bredere ‘Reimagine’-strategie van JLR, waarin het bedrijf 18 miljard pond investeert in elektrificatie en digitalisering. Naast Rover worden in de faciliteit ook plasmareinigingsrobots ingezet. Deze verwijderen stofdeeltjes uit batterijcellen voordat ze worden verbonden, een stap die volgens JLR bijdraagt aan de betrouwbaarheid van accu’s in toekomstige elektrische voertuigen.

Het bedrijf onderzoekt momenteel verdere toepassingen van robotica in andere productielocaties, waaronder de fabriek in Solihull. Daar werkt JLR aan de ontwikkeling van nieuwe modellen, waaronder een vierdeurs GT van Jaguar die volledig elektrisch zal zijn.

Meer artikelen

Gerelateerde artikelen

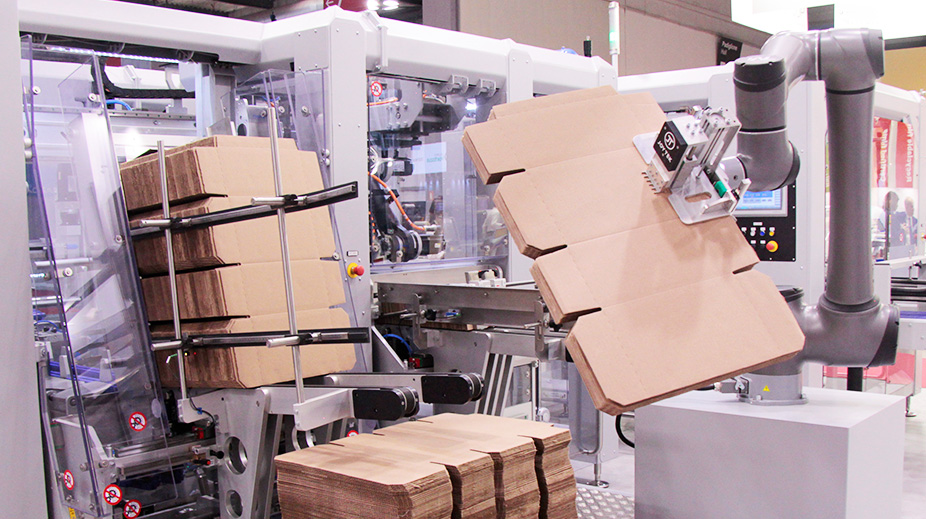

Einde aan handmatig dozen laden en palletiseren?

De grootste uitdaging voor operators is volgens Cama Group – leverancier van onder meer secundaire...

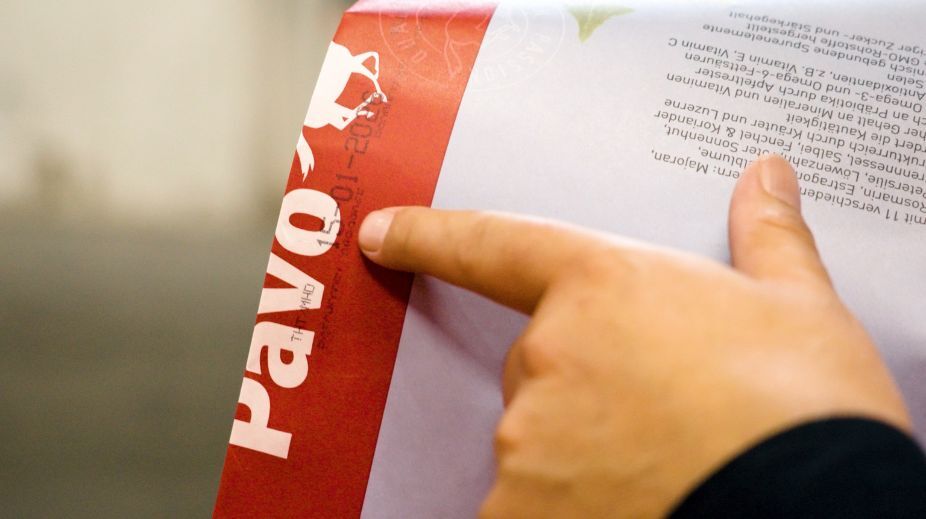

ForFarmers borgt productbetrouwbaarheid met slimme automatisering

Een minuscule fout in een productiecode kan grote gevolgen hebben. Afkeur, verspilling en downtime...

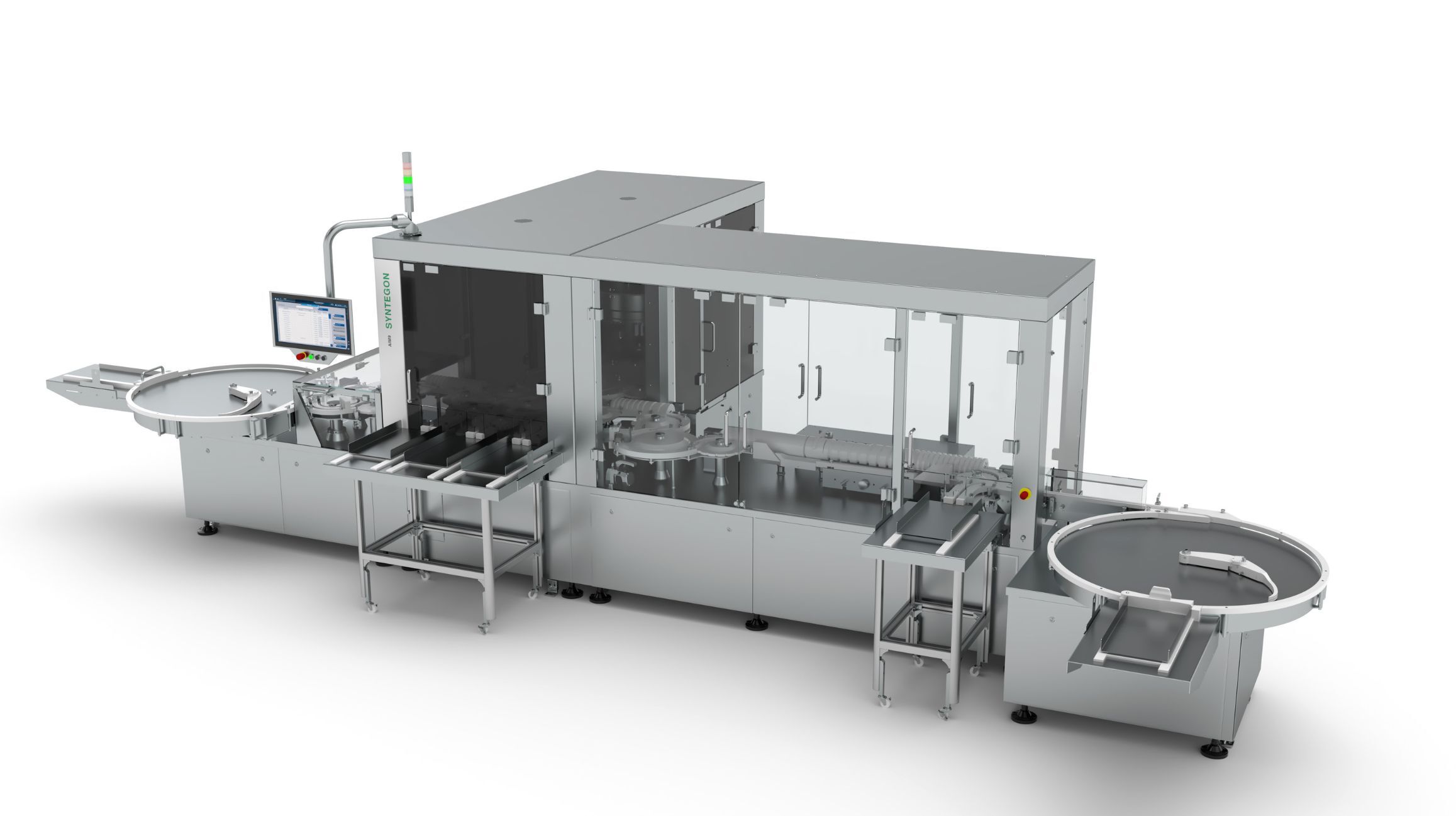

Syntegon lanceert inspectieplatform voor farmaceutische flacons

Syntegon brengt met de AIM9 een nieuw inspectieplatform op de markt voor de controle van...

VM nieuwsbrief

- Blijf op de hoogte met het laatste nieuws uit de verpakkingsindustrie

- Techniek, duurzaamheid, design en meer

- Gratis in jouw inbox

.png)