Slim wegen zorgt voor minder verspilling

De verpakkingslijnen van Greenyard Frozen Belgium in Westrozebeke draaien op volle toeren. Jaarlijks worden er miljoenen verpakkingen met diepgevroren groenten en fruit geproduceerd voor klanten in binnen- en buitenland. Om dit proces efficiënt én duurzaam te laten verlopen, zet Greenyard sinds kort vol in op het “feedback control”-systeem van METTLER TOLEDO.

<Openingsfoto: Dominiek Vierstraete demonstreert het feedback control-systeem.>

Dominiek Vierstraete is als technisch verantwoordelijke binnen de verpakkingsafdeling nauw betrokken bij de uitrol van feedback control bij Greenyard. ‘We gebruiken al jaren checkweighers en metaaldetectoren van METTLER TOLEDO’, vertelt hij. ‘Sommige systemen draaien hier al twintig jaar. In 2024 hebben we in een van de jongere checkweighers een eerste test gedaan met feedback control. Die resultaten waren zo overtuigend dat we besloten vier oudere toestellen te vervangen om ook daar deze functie te kunnen integreren.’

Automatische bijsturing vulgewicht

Het systeem werkt door het vulproces automatisch te monitoren en bij te sturen. ‘Op basis van het gemiddelde gewicht van een reeks verpakkingen stuurt het systeem een signaal naar de multihead-weger om het vulgewicht bij te stellen. Hierdoor blijft het gewicht dichter bij de gewenste waarde, zonder handmatige tussenkomst van een operator’, legt Vierstraete uit. Waar bijvoorbeeld voorheen een marge van ongeveer veertig gram werd aangehouden bij zakken van een kilo, kan die marge dankzij feedback control teruggebracht worden tot ongeveer zo’n tien gram. ‘Uitgaande van 60 verpakkingen per minuut, bespaar je ongeveer 1,8 kilo per minuut. Dat scheelt dus flink op jaarbasis.’

Tekst gaat verder onder de foto.

De C33 PlusLine Checkweigher.

Concrete besparingen

De besparing is concreet zichtbaar en afhankelijk van het soort product. Op een van de lijnen daalde het overgewicht van 0,69% naar 0,14%. Op een andere lijn ging het van 0,3% naar 0,11%. Vierstraete: ‘Dat lijkt misschien weinig, maar als je het uitrekent op jaarbasis over grote volumes, dan heb je het over aanzienlijke hoeveelheden product die je niet langer onnodig mee verpakt. Dat is gunstig voor de kostprijs én voor het reduceren van verspilling.’

Eenvoudige implementatie

Volgens Vierstraete verliep de implementatie van de nieuwe systemen grotendeels soepel. ‘Je moet per productsoort wat instellingen handmatig invoeren, zoals de marge waarbinnen je wilt blijven. Dat vergt in het begin wat afstemming, zeker bij productsoorten met afwijkende vormen of gewichten. Denk aan het verschil tussen losse erwten en stukken bloemkool. Maar na een paar uur testen en bijstellen draait het systeem stabiel. Het helpt ook dat je via een visuele interface meteen ziet hoe het gemiddelde gewicht zich ontwikkelt.’

Ook de samenwerking met METTLER TOLEDO wordt positief beoordeeld. ‘Hun mensen waren aanwezig bij de opstart en hebben geholpen bij de eerste instellingen. Daarna wijst het zich eigenlijk vanzelf.’

Duurdere grondstoffen

Mari Bögels, accountmanager bij METTLER TOLEDO Product Inspection, zegt dat er steeds meer interesse komt in feedback control. ‘Feedback control bestaat al meer dan vijftien jaar, maar in het verleden was de prijs van grondstoffen vaak zo laag dat de aandacht voor overgewicht beperkt was. Dat is inmiddels veranderd. De marges staan onder druk en elk grammetje telt. Bedrijven realiseren zich dat ze met slimme technologie veel kunnen besparen.’

Bögels benadrukt dat het systeem zichzelf snel terugverdient. ‘Gemiddeld wordt de investering binnen een maand of enkele maanden al terugverdiend, afhankelijk van het product en de lijn. De meerprijs zit vooral in de software en de mogelijkheid om te communiceren met de wegers vóór de checkweigher. Bij oudere multihead-wegers kan die communicatie soms een uitdaging zijn, maar in de meeste gevallen is het goed oplosbaar.’

Kansen voor uitbreiding

Bij Greenyard is men dan ook overtuigd van de toegevoegde waarde. In mei worden de laatste lijnen voorzien van nieuwe checkweighers met feedback control, zodat alle zes kleinverpakkingslijnen ermee kunnen werken. Of het systeem ook op andere locaties van Greenyard wordt uitgerold, is nog niet beslist, maar volgens Vierstraete is daar inmiddels wel interesse voor.

De technologie is voorlopig minder geschikt voor de grootverpakkingslijnen of lijnen zonder checkweighers, maar dat betekent niet dat verdere automatisering uitgesloten is. ‘We blijven kijken naar manieren om processen efficiënter te maken, al is veel bij ons al sterk geautomatiseerd.’

Tekst gaat verder onder de foto.

De checkweigher controleert inline het gewicht van verpakte producten.

Toekomstperspectief

Bögels ziet in ieder geval potentie voor bredere toepassing van feedback control, ook in andere sectoren. ‘We passen het nu onder meer toe in de koffie-industrie, bij snacks, drop, friet en noten. Hoe duurder het basisproduct, hoe groter het effect van een paar gram minder per verpakking.’

Volgens hem zit het onderscheidend vermogen van METTLER TOLEDO vooral in de ondersteuning en kennisoverdracht tijdens de implementatie die door de servicemedewerkers is uitgevoerd. ‘We bouwen het systeem samen met de klant op. Door goed te testen en bij te sturen, leren klanten het maximale uit de technologie te halen. Ook het aanbieden van servicecontracten en trainingen kunnen hierbij ondersteunen.’

Lessen voor de toekomst

Voor Vierstraete is het duidelijk: ‘Als ik dit vijf jaar eerder had geweten, hadden we het toen al gedaan.’ Het belangrijkste inzicht? ‘We kunnen het overgewicht veel beter beheersen en dichter bij het gewenste vulgewicht blijven. Dat scheelt product, voorkomt verspilling en draagt bij aan een efficiënter proces. Uiteindelijk is het een investering die zichzelf snel terugbetaalt.’

Meer artikelen

Gerelateerde artikelen

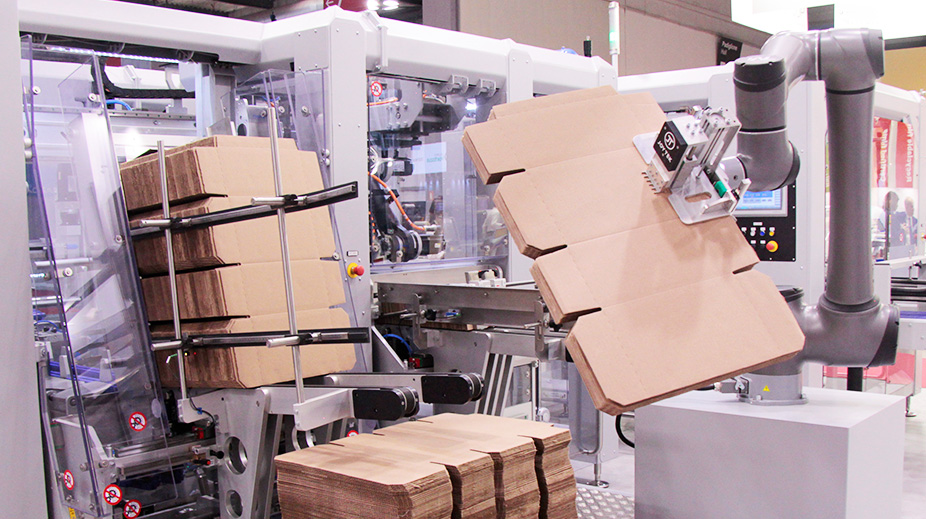

Einde aan handmatig dozen laden en palletiseren?

De grootste uitdaging voor operators is volgens Cama Group – leverancier van onder meer secundaire...

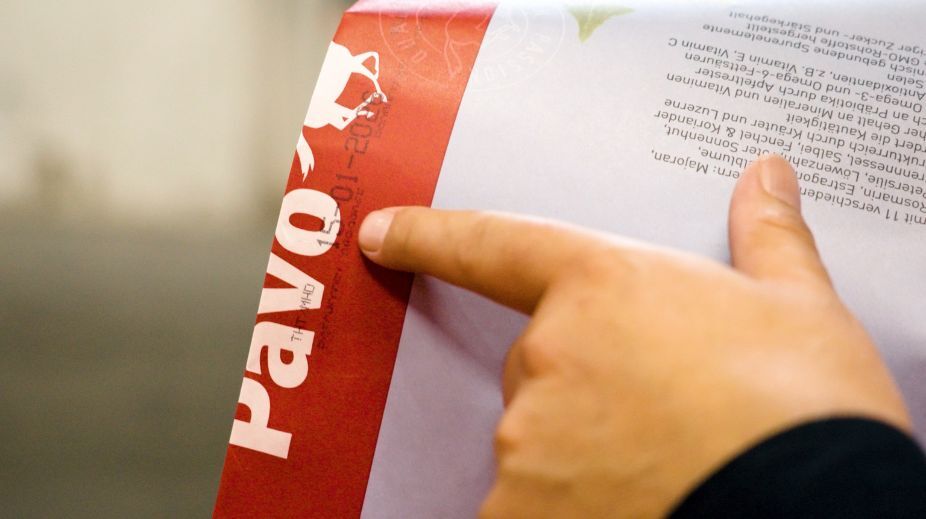

ForFarmers borgt productbetrouwbaarheid met slimme automatisering

Een minuscule fout in een productiecode kan grote gevolgen hebben. Afkeur, verspilling en downtime...

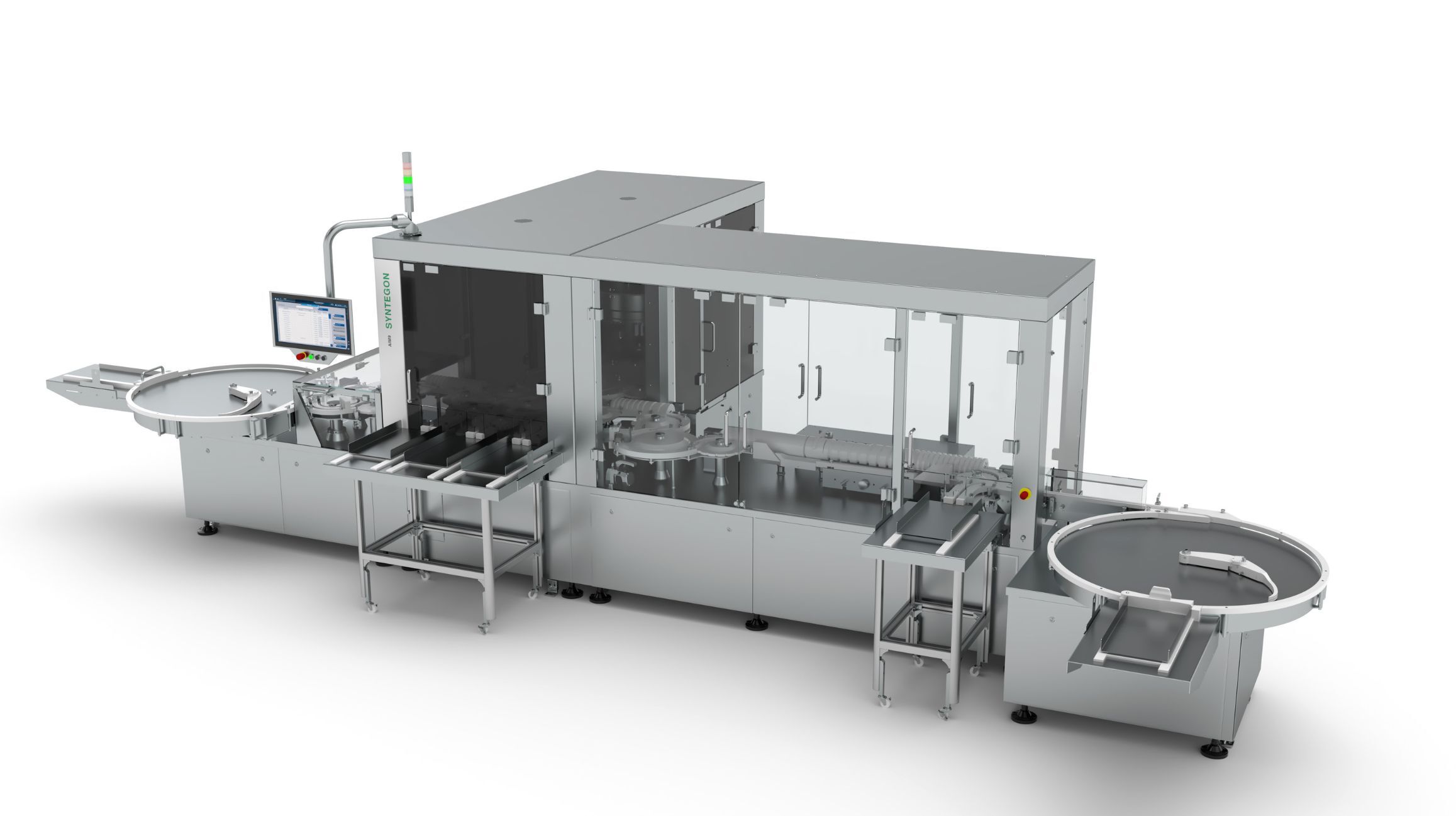

Syntegon lanceert inspectieplatform voor farmaceutische flacons

Syntegon brengt met de AIM9 een nieuw inspectieplatform op de markt voor de controle van...

VM nieuwsbrief

- Blijf op de hoogte met het laatste nieuws uit de verpakkingsindustrie

- Techniek, duurzaamheid, design en meer

- Gratis in jouw inbox

.png)