Wereldprimeur voor verpakkingsdrukker Altacel

Biologische conversie van oplosmiddelen naar biogas

Van 60.000 m3 aardgas naar 60.000 m3 zelf opgewekt biogas. Dat is het duurzame verhaal van verpakkingsdrukker Altacel in Weesp. Pure Infinity ontwikkelde de installatie die oplosmiddelen omzet in biogas. Een wereldprimeur

Oplosmiddelen worden omgezet in biogas voor Co2-neutraal productieproces.

De tanks zijn al indrukwekkend, maar wat daarin gebeurt, is nog indrukwekkender. Albert Waalkens, directeur van Pure Infinity, leverancier van het biogassysteem, tapt een mengsel van water en biologie uit de grote tank. Alsof je naar het vergistingsproces bij een bierbrouwerij kijkt. Alleen ontstaat hier geen alcohol en koolzuurgas, maar een biogas dat de energie voor het bedrijfsproces levert en ook het kantoor nog verwarmt.

De tanks zijn al indrukwekkend, maar wat daarin gebeurt, is nog indrukwekkender. Albert Waalkens, directeur van Pure Infinity, leverancier van het biogassysteem, tapt een mengsel van water en biologie uit de grote tank. Alsof je naar het vergistingsproces bij een bierbrouwerij kijkt. Alleen ontstaat hier geen alcohol en koolzuurgas, maar een biogas dat de energie voor het bedrijfsproces levert en ook het kantoor nog verwarmt.

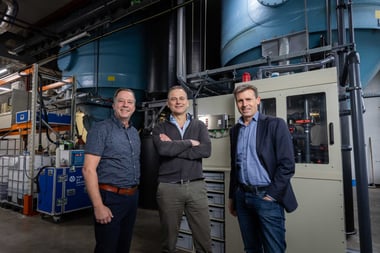

We zijn bij Altacel in Weesp waar managing director Hans Lubbers en R&D Director Alec Frijlink met Albert Waalkens tekst en uitleg geven bij wat een megastap in verduurzaming is: het met biologie omzetten van opgevangen oplosmiddelen naar biogas, dat weer als brandstof kan worden gebruikt.

Vragen

Altacel bedrukt verpakkingsfolies voor een aantal grote merken, maar doet dat al zo’n 60 jaar zonder op de voorgrond te treden. De focus ligt sterk op kwaliteit.

‘Onze klantgerichtheid en flexibiliteit, de mogelijkheid van kleine series gecombineerd met kennis van de juiste specificaties en van de afvullijnen bij onze klanten zijn onze USP’s, zegt Alec Frijlink. ‘Als een klant ons vraagt om een folie met drie lagen met alu, vragen wij: waarom? We zoeken namelijk graag naar de beste, duurzame oplossing. Bij een vraag van de klant, begint bij ons het denkwerk.’

Oplossingen

Bij deze werkwijze is kennis belangrijk en die is aanwezig. ‘We komen altijd wel met een oplossing’, zegt Hans Lubbers. ‘De eisen zijn meestal dat het een mono materiaal moet zijn met een laag gewicht, maar wel met een langere shelf life voor het product.’ Daarmee komt vanzelf het onderwerp duurzaamheid aan bod.

‘Klanten willen een leverancier met een lage CO₂-footprint, die ook nog eens duurzame producten levert. Het probleem bij flexibele verpakkingen is dat er een enorm eisenpakket is zoals bijvoorbeeld een easy opening, maar ook een goede barrière.

Alternatief voor naverbranden

In de zoektocht naar verduurzaming kwam Altacel terecht bij Albert Waalkens van Pure Infinity. Hij studeerde in Wageningen en is al 25 jaar bezig met verduurzaming.

Met zijn bedrijf Pure Infinity levert hij duurzame oplossingen voor luchtreiniging.

In 2008 werd de eerste stap gezet met een alternatief voor het naverbranden van oplosmiddelen, de VOCUS.

Waalkens: ‘Om inkten met oplosmiddelen te drogen is warme lucht nodig. Oplosmiddelen worden verdampt en worden naverbrand om te voorkomen dat ze in de atmosfeer komen. De benodigde temperatuur is 800-900 graden Celsius en dat kost veel gas of stroom.

Met de VOCUS hadden we een biologisch alternatief en dat was een systeem waarbij oplosmiddelen door biologie werd omgezet in CO₂ en water.’

Wetenschappelijk onderzoek

In samenwerking met Altacel ontwikkelde Waalkens dit systeem door vanaf 2012. Waalkens regelde destijds een gedoogvergunning om de biologisch afbraak van oplosmiddelen te gaan ontwikkelen, want een naverbrander was verplicht. ‘In een zoektocht naar kennis kwamen we uit bij een professor van de Universiteit van Valencia. Die zette daar een programma op, op academisch niveau. Inmiddels heeft dat 7 promovendi opgeleverd.

Vier PhD studenten zijn maandenlang in Weesp geweest.’ Er zijn twee Europese fondsen voor onderzoek die konden worden gebruikt en inmiddels is er ook een Europees patent aangevraagd, dat bij Pure Infinty en de Universiteit van Valencia ligt. In 2015 was het prototype van de BONCUS, de opvolger van de VOCUS, klaar. Dat het tot 2022 duurde tot de installatie in de praktijk kon worden toegepast heeft met geld te maken. De realisatie van de full scale installatie is hierdoor meegefinancierd door GasTerra en een subsidie. Maar nu heeft Altacel dan de wereldprimeur: oplosmiddelen worden omgezet in biogas.

CO₂-neutraal

Lubbers vat het nog even kort samen. ‘De eerste generatie zetten oplosmiddelen om in CO2 en water, een biologisch alternatief voor wat naverbranders doen. De tweede generatie zet oplosmiddelen om in biogas met aardgaskwaliteit. Frijlink legt het hele proces nog een keer uit. ‘Met een bio-ethanol gaan we het proces in, een niet fossiel product. Dat wordt gedroogd in ons proces en in de lucht wordt het weer afgevangen en tot biogas gemaakt.

Dan gaat het, als vervanger van aardgas, terug naar onze thermische olieketel om het productieproces te verwarmen. Dat productieproces is nu dus CO₂-neutraal. We gaan met de ingekochte oplosmiddelen dus twee keer door ons pand heen.’ Een wereldprimeur in Weesp, die volgens Waalkens ook de wereld gaat veroveren.

Water gedragen inkt geen alternatief

In de flexo bestaat oplosmiddelenmix hoofdzakelijk uit ethanol, die uit niet-fossiele bronnen komt. Dus een niet fossiele bron leidt bij Altacel tot een biologische vervanger voor de fossiele brandstof aardgas. Uiteindelijk is natuurlijk de vraag waarom het bedrijf geen watergedragen inkten gebruikt in plaats van oplosmiddelhoudende inkten. Het antwoord is simpel, vertelt Waalkens. ‘Bij watergedragen inkten is 2,5 keer zoveel energie nodig om te drogen.

Watergedragen inkten hebben bovendien een acrylbasis en organisaties als de FDA en de EU komen met strengere regels voor die inkten omdat ze ammoniak bevatten. Bij de productie van watergedragen inkten zijn ook veel meer chemicaliën nodig.’

VM Nieuwsbrief

-

Blijf op de hoogte met het laatste nieuws uit de verpakkende industrie

-

Alles over de branche

-

Van duurzaamheid tot techniek