VELUX zet volgende stap in plasticvrije verpakking

De VELUX Groep werkt continu aan het verduurzamen van haar verpakkingen. In 2022 had de dakramenproducent al alle kunststof verpakkingsdelen van haar standaard dakraamverpakking in Europa vervangen door karton en papier. Momenteel zijn de gemotoriseerde dakraamsystemen aan de beurt. Een bedrijfsbezoek in Denemarken bood zicht op zowel het strategische kader als de dagelijkse praktijk in de fabriek en het verpakkingslab.

‘De geschiedenis van VELUX begint in 1942, toen Villum Kann Rasmussen het kantelbare dakraam ontwikkelde’, vertelt Marcel Vreeken, Public Affairs bij VELUX. ‘Zijn uitgangspunt was om gebouwen gezonder te maken door licht en lucht binnen te brengen. Dat is nog altijd de kern van wat we doen, het zit zelfs in de naam: “VE” van ventilatie en “LUX” van licht.’

Volgens Vreeken wil VELUX een ‘modelbedrijf’ zijn dat niet alleen winst maakt, maar ook bijdraagt aan mens en milieu. ‘We streven naar 50 procent CO₂-reductie in 2030, 100% in onze eigen productie (scope 1 en 2) en 50% in de keten (scope 3). De grootste uitdaging ligt in die laatste categorie.’

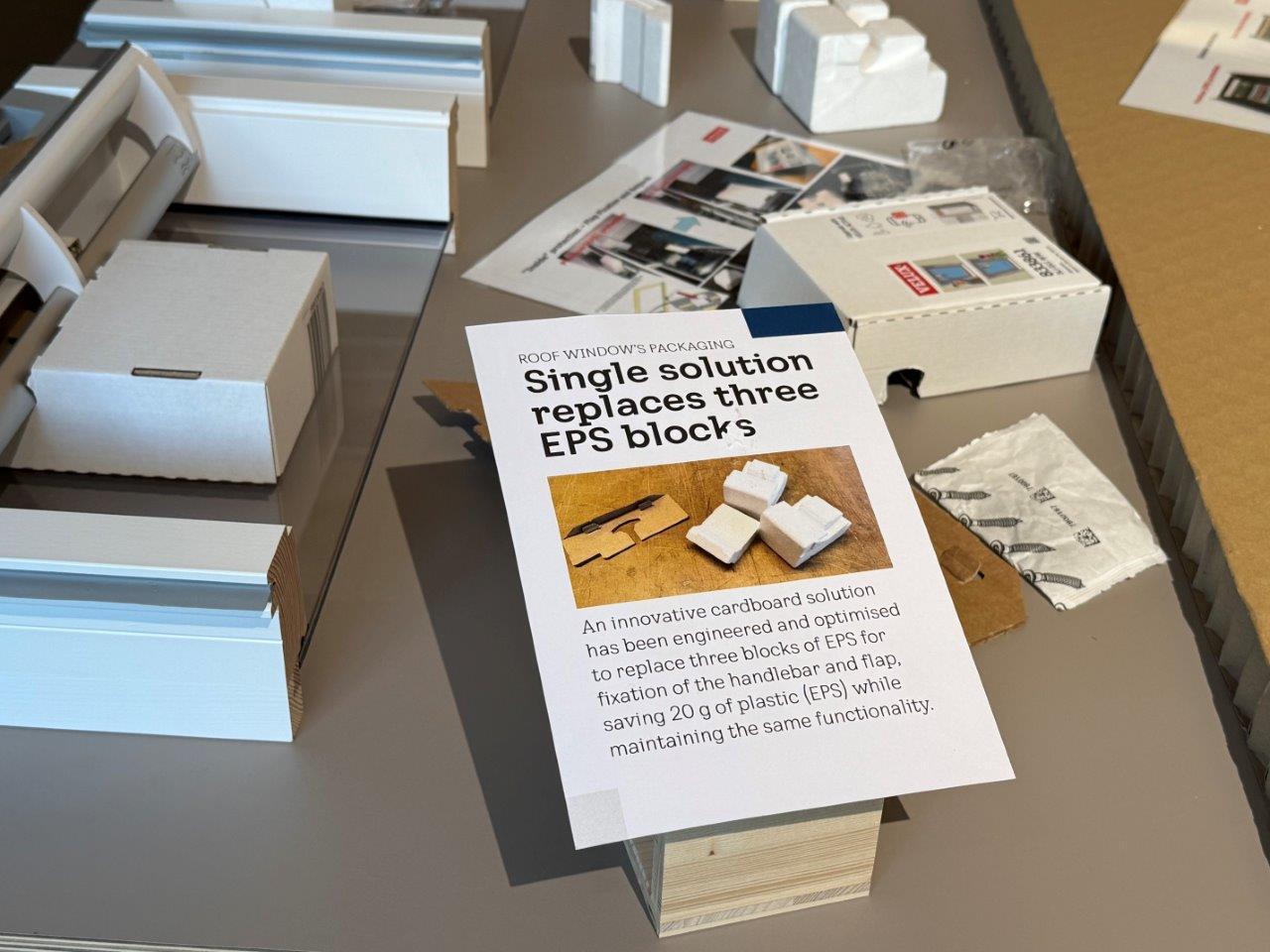

Verpakkingen maken een belangrijk deel uit van dat streven. ‘In 2022 zijn we begonnen met de overstap naar plasticvrije verpakkingen. In 2024 bestond onze primaire consumentenverpakking in Europa gemiddeld voor 97% uit recyclebaar papier en karton. We werken eraan om dit tegen 2030 naar 100% te brengen Dat doen we samen met onze leveranciers en partners, want de overgang naar duurzame verpakkingen is iets wat je als industrie gezamenlijk moet doen.’

De praktijk bij VELUX

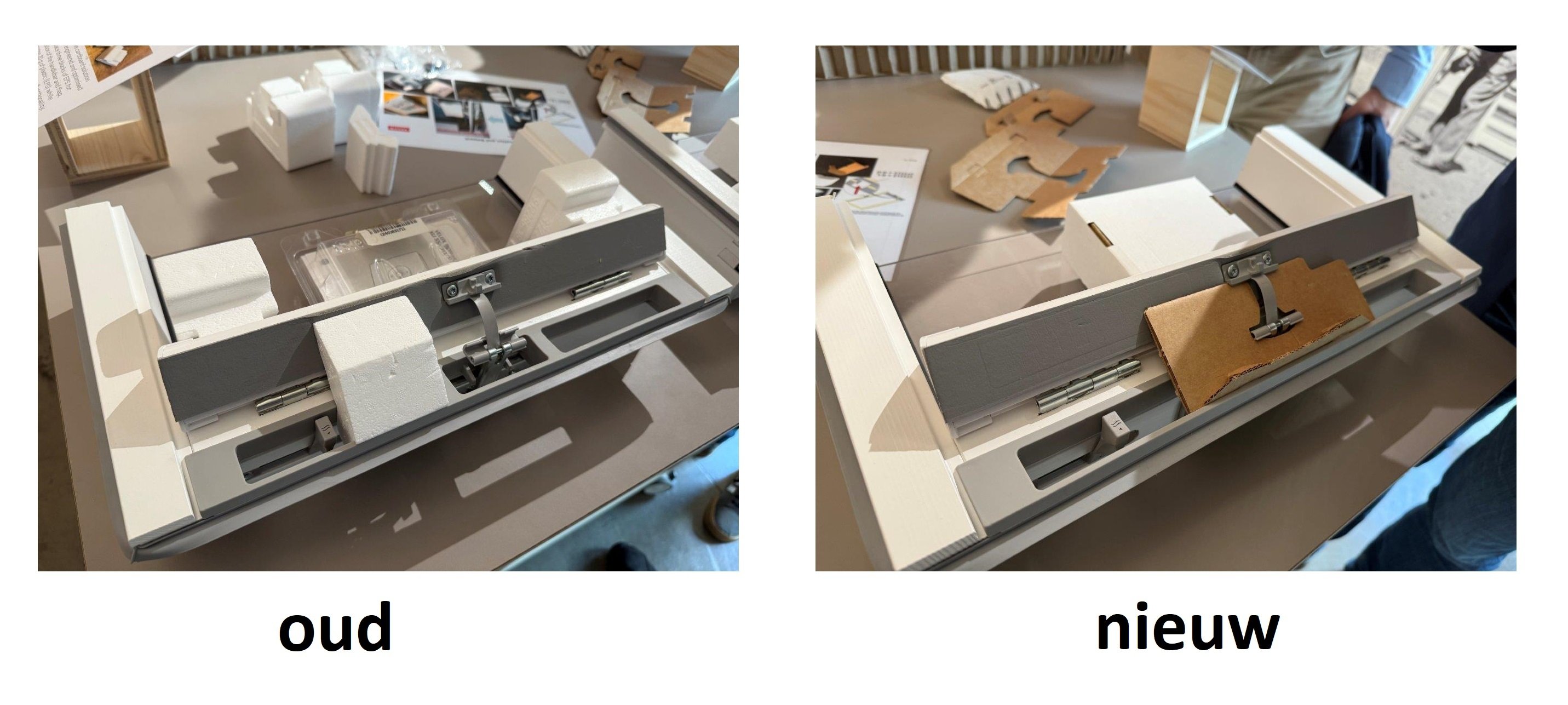

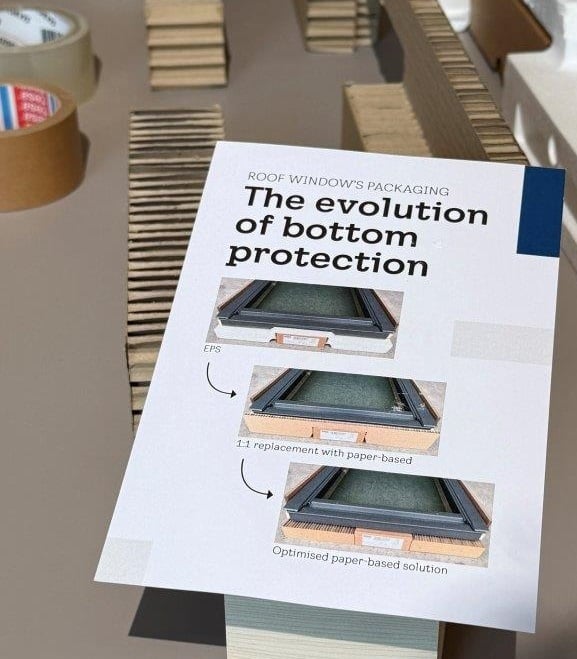

In de fabriek in Østbirk, waar dakramen en onderdelen worden geproduceerd en samengesteld, ziet Charlotte Bjørn Schougaard (QHSE&E) de duurzame omslag dagelijks in de praktijk. ‘Voor de vervanging van EPS-buffers zijn we veelal succesvol overgeschakeld op honingraatkarton dat dezelfde beschermende functie heeft. Die overstap bracht uitdagingen met zich mee. Het honingraatkarton is kwetsbaarder en breekt sneller, wat gevolgen heeft voor de verwerking in de productie en het transport. Het vereiste aanpassingen in de logistiek en in de machines.’

Ook kleine onderdelen, zoals schroefjes, kregen een nieuwe verpakking. ‘Waar we vroeger plastic zakjes gebruikten, leveren we nu papieren zakjes, vaak verpakt in samenwerking met sociale werkplaatsen. En voor elektrisch componenten hebben we compacte kartonnen verpakkingen ontwikkeld, die minder ruimte innemen bij transport.’

Zelfs plastic tape werd onder de loep genomen. ‘We onderzochten papieren varianten, maar die verschillen in hechting en verwerkbaarheid. Het is soms een kwestie van proefondervindelijk leren.’

Valtest met dummyraam

In het verpakkingslab laat Jørgen Frederiksen (Products & Innovation) zien hoe VELUX zijn verpakkingen test. We simuleren de volledige reis van het raam (van fabriek tot bouwplaats) door het in verschillende posities en hoogtes te laten vallen. Daarbij houden we niet alleen rekening met standaardtransportsituaties, maar ook met mogelijke worstcasescenario’s, zoals ruwe behandeling tijdens laden en lossen of onverwachte schokken tijdens transport. Na elke test wordt het product zorgvuldig gecontroleerd op deuken, vervormingen of andere schade. Het doel is dat het raam bij de klant aankomt in exact dezelfde staat als waarin het onze fabriek verlaat.

Omdat de ramen na zo’n test niet opnieuw kunnen worden gebruikt, ontwikkelde VELUX een ‘dummyraam’ met sensoren. ‘Daarmee meten we de G-krachten die optreden tijdens de val. Zo kunnen we verschillende kartonsoorten vergelijken zonder telkens echte ramen te gebruiken. Het bespaart materiaal, kosten en tijd, en helpt ons het optimale karton te vinden; stevig genoeg om te beschermen en flexibel genoeg om schokken te absorberen.’

Sturende PPWR

Volgens Erik Andersen en Maria Hjorth Larsen van de Products & Innovation afdeling past de transitie naar papiergebaseerde verpakkingen binnen de bredere duurzaamheidsdoelen van VELUX en de komende Europese regelgeving. ‘De nieuwe Packaging and Packaging Waste Regulation (PPWR) verplicht ons tot meer recyclebaarheid en minder verpakkingsafval’, legt Andersen uit. ‘Maar het sluit ook aan bij onze eigen ambitie om de CO₂-voetafdruk te verlagen.’

Larsen benadrukt dat de verandering niet alleen door wetgeving wordt gedreven. ‘Klanten en investeerders vragen om transparantie. We registreren steeds meer verpakkingsdata in ons ERP-systeem, zoals gewichten en vezelgehaltes, en werken aan tools die de CO₂-impact kunnen berekenen.’

Ramen op pallets

Voor enkele specifieke afzetkanalen gebruikt VELUX nagenoeg geen verpakking meer. ‘Voor grotere projecten worden daken volgens een volledig geïndustrialiseerd prefab proces geproduceerd, waarbij ook de dakramen worden ingebouwd’, vertelt Marcel Vreeken. ‘Hiervoor leveren we de dakramen op pallets (Pro-Delivery) aan, zodat er geen individuele verpakking per raam nodig is. De dakramen worden dan inclusief de montagebeugels geleverd, zodat de dakramen tijdens het prefab productieproces in één keer in het dak worden geplaatst. Dat bespaart naast het verpakkingsmateriaal ook een hoop tijd.’

Deze aanpak wordt inmiddels ook toegepast bij wat grotere, repeterende renovatieprojecten, zoals grootschalige woningrenovaties in wijken of bij woningcorporaties. Door de ramen op pallets aan te leveren, kunnen ze efficiënt en zonder extra verpakkingsafval op locatie worden verwerkt. Dit sluit aan bij de behoefte aan schaalbare, duurzame oplossingen in de bouwsector, waarbij snelheid, circulariteit en logistieke efficiëntie steeds belangrijker worden.

Investeringen

De transitie van het raamsegment is inmiddels ver gevorderd, zegt Larsen. ‘Standaardramen en veel gootstukken en installatieproducten zijn verpakt met papier en karton. Nu werken we aan accessoires zoals rolluiken en zonweringen en gemotoriseerde systemen. Daar liggen nog uitdagingen, vooral bij lichte of complexe producten.’

‘De omschakeling vergde de nodige investeringen’, vervolgt zij. ‘Bijvoorbeeld in vouwmachines en lijmsystemen om kartoninlays op de gewenste lijnsnelheid te verwerken. Sommige stappen leverden echter ook kostenbesparingen op en andere waren budgetneutraal.’

Naast papier en karton onderzoekt VELUX ook alternatieven, zoals injectiegegoten houtvezels, papierfoam, schimmelgebaseerde verpakkingen en ‘wet molding’ oplossingen. ‘Tot nu toe voldoen die nieuwe materialen niet aan onze eisen en wensen. De kern blijft het balanceren van functionaliteit, veiligheid en circulariteit, binnen een wetgevend kader dat strenger en duidelijker wordt’, zegt Larsen tot slot. ‘Het is een reis, we zijn nog niet klaar, maar we weten de richting: papier en karton zijn de nieuwe standaard.’

Meer artikelen

Gerelateerde artikelen

Herbruikbare pompflacon daagt tandpasta-tube uit

Bij de VM Packaging Awards kreeg ReBloom Care tandpasta een nominatie in de categorie Duurzaamheid....

Carlsberg Britvic optimaliseert bag-in-box-verpakking met DS Smith

Carlsberg Britvic werkt samen met verpakkingsproducent DS Smith aan een nieuw verpakkingsontwerp...

VM nieuwsbrief

- Blijf op de hoogte met het laatste nieuws uit de verpakkingsindustrie

- Techniek, duurzaamheid, design en meer

- Gratis in jouw inbox

.png)