Bij Tata Steel Nederland gaan innovatie en kwaliteit hand in hand

De nieuwe blikjesmaker van Tata Steel Nederland (TSN), onlangs in gebruik genomen op de R&D-afdeling in IJmuiden, is het resultaat van jarenlange innovaties op het gebied van verpakkingsstaal. De machine is sneller dan haar voorgangers en gebruikt geen koelwater en emulsie tijdens het maken van de blikjes van polymeerbekleed staal. Hierdoor zijn er minder emissies wat een duurzaamheidststap betekent. Zo ontwikkelt TSN de nieuwste technologieën in verpakkingsstaal verder.

De investering in de nieuwe blikjesmaker is onderdeel van een bredere ambitie, namelijk verpakkingsstaal ontwikkelen dat niet alleen efficiënter te verwerken is, maar ook nog steeds/logischerwijs voldoet aan de strengste eisen op het gebied van voedselveiligheid en duurzaamheid. Tijdens een persbezoek vertelden specialisten van TSN hoe dat in z’n werk gaat.

Kwaliteit begint bij 350 ton staal

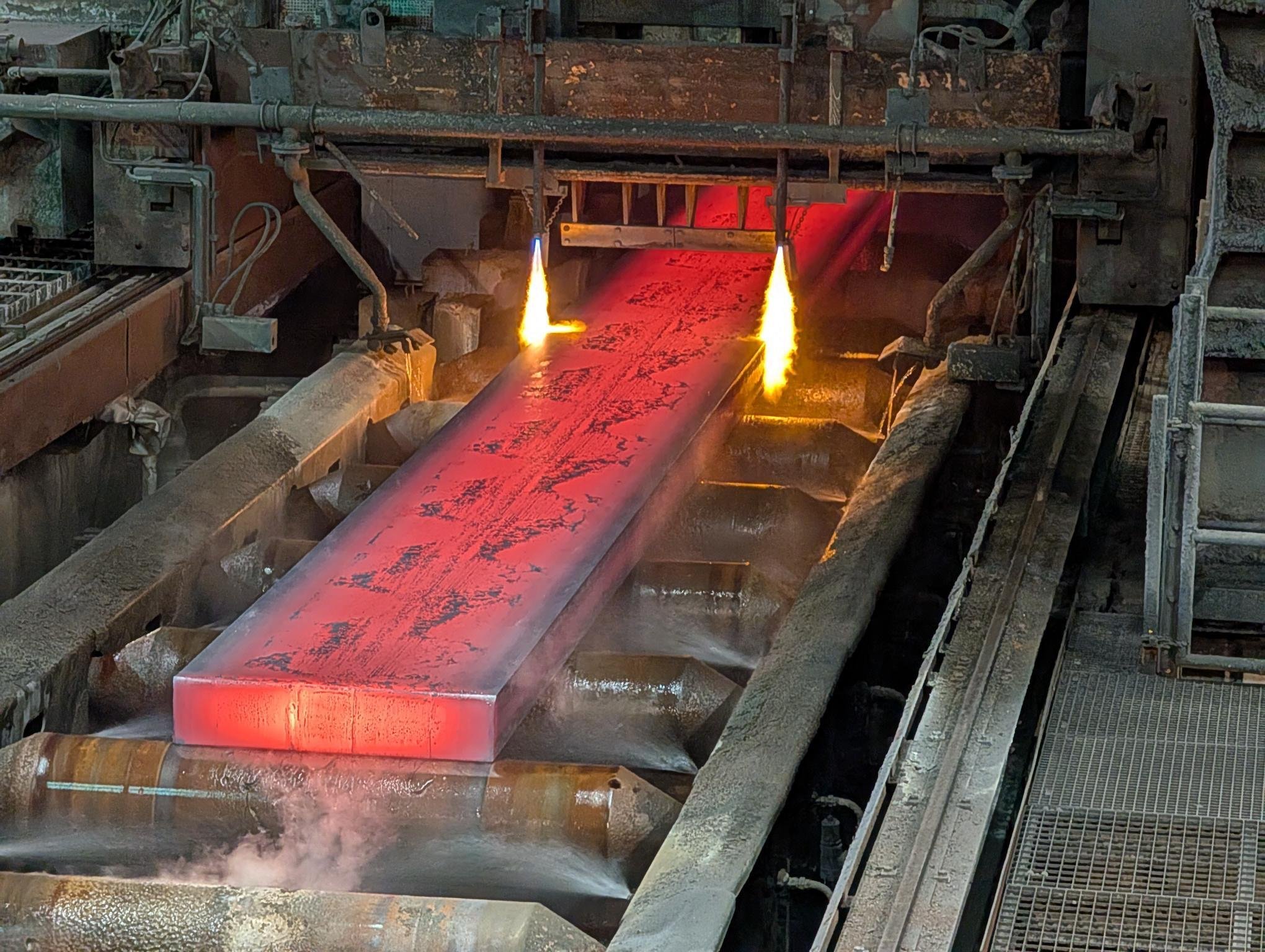

De keten begint in de staalfabriek. Daar waar vloeibaar staal per batch uit pannen van 350 ton wordt gegoten — goed voor miljoenen blikjes — geldt al de hoogste zuiverheidseis. ‘We beginnen met pannen waar 350 ton staal in zit, voldoende voor miljoenen conservenblikken. Ondanks deze enorme hoeveelheid moet het staal in deze fase al enorm schoon zijn omdat het uiteindelijke blikje maar een dikte van ongeveer 150 micrometer heeft’, zegt marketingmanager Joris Essing. ‘Elke onreinheid van het staal in de grote staalpan kan leiden tot problemen later in de staal maakroute of bij het maken van het blik.’ Elke onregelmatigheid, elke insluitsel, kan bij het vervormen of bedrukken leiden tot een defect of lekkage. TSN borgt daarom optimaal vanaf het eerste procesmoment de staalzuiverheid én consistentie.

Staalproductie bij Tata: indrukwekkend om te zien.

Walstechnologie essentieel

Die consistentie wordt onder meer bereikt door een zeer verfijnde walstechnologie, waarin TSN wereldwijd een goede naam heeft opgebouwd. Tijdens het walsen wordt het staal steeds dunner en dus ook sneller; de snelheid van de walsen moet zich daarop continu aanpassen. ‘Het vraagt om een uiterst precieze regeling waarbij elke walsstand een andere snelheid draait,’ legt Essing uit. ‘Het is deze regeling die zorgt voor staal met stabiele eigenschappen over de volledige lengte van de coil – en die kan meer dan 20 kilometer lang zijn.’

Voor blikproducenten is dat essentieel. Constante materiaaleigenschappen betekenen dat ze hun processen nauwelijks hoeven bij te stellen. En dat vertaalt zich in minder uitval, hogere snelheden en dus lagere kosten.

Tekst loopt door onder afbeelding

De nieuwe blikjesmachine

Protact als gamechanger

De hoofdrol in deze nieuwe generatie verpakkingsstaal is weggelegd voor Protact®, waarvoor als basis een zelf ontwikkeld nieuw type staal (TCCT®) wordt gebruikt, dat is voorzien van een kunststof coating in plaats van een tin- en laklaag. Deze coating maakt het mogelijk om voedselblikken te produceren zonder nabehandeling in de vorm van lakken en daarna wassen. Dat levert niet alleen logistieke voordelen op — minder processtappen, minder installaties, minder investeringen — maar betekent ook een schoner, duurzamer proces.

Nauwkeurig lamineren

Uit het aanbrengen van deze kunststof Protact-coating blijkt de kwaliteitsmissie van TSN. Deze film, als alternatief voor traditionele laklagen, vormt de directe barrière tussen staal en vulgoed. ‘Het is cruciaal dat er geen luchtinsluiting ontstaat tussen staal en film,’ legt Essing uit. ‘Daarom controleren we elke rol en er wordt regelmatig een plaat uitgesneden en onder de microscoop gelegd ter beoordeling.’

Tijdens een rondleiding was te zien hoe de productie van ket laminaat continu wordt gemonitord met camera’s. Elke gelamineerde rol ondergaat een visuele eindinspectie. Want als het over voedselverpakkingen gaat, wil TSN we elke minuscule fout voorkomen.

Tekst loopt door onder afbeelding

.jpg?width=4000&height=2880&name=Recycling-SteelPackaging-2023-v10%20(1).jpg)

De recyclingpercentage van verpakkingsstaal zijn hoog

Duurzame stap

Met de ingebruikname van de nieuwe ‘droge’ blikjesmachine, aanleiding voor het bezoek aan TSN, zet TSN een grote stap in de richting van duurzame, toekomstbestendige productie. De machine werkt namelijk zonder het gebruik van koelwater of emulsie en kan productiesnelheden van 400 blikjes per minuut halen.

Maar de nieuwe blikjesmaker maakt deel uit van een breder duurzaamheidsstreven. Al eerder wist TSN de uitstoot van fijnstof, zware metalen, geur en stikstof met tientallen procenten terug te brengen. De volgende mijlpaal ligt bij de inzet van waterstof in het staalmaakproces. De transitie van cokes naar direct reduced iron (DRI) met waterstof moet leiden tot 40% CO₂-reductie in 2030, oplopend naar 100% CO₂-neutraal in 2045.

Die omslag is niet alleen van belang voor de staalindustrie zelf, maar ook voor klanten die steeds vaker ketenbrede duurzaamheidseisen stellen. In combinatie met de hoge recyclinggraad van verpakkingsstaal — in Nederland wordt 95,3% van het verpakkingsstaal herwonnen — biedt TSN zijn klanten een product dat goed scoort in elke levensfase.

Indrukwekkende R&D

Als TSN in het nieuws is, gaat dat zelden over de enorme innovatiekracht. Op de R&D-campus in IJmuiden werken dagelijks ruim 250 mensen aan proces- en productinnovatie. Van fundamenteel onderzoek tot praktijkgerichte toepassingen. De nieuwe blikjesmachine is uniek, op industriële schaal gebouwd, en in samenwerking met de leverancier speciaal ontwikkeld voor Tata Steel: “Klanten kunnen hier met eigen ogen zien wat het materiaal doet op industriële snelheden. Daarnaast kunnen geproduceerde blikken door de klant worden gebruikt om te testen met hun eigen vulgoederen. Het is een proefomgeving en demonstratielijn ineen,’ zegt Essing. ‘En het helpt onze klanten om met vertrouwen de overstap naar Protact te maken.’

Bij het verlaten van het enorme terrein is duidelijk: wie hier langs rijdt, ziet niet hoeveel trotse medewerkers hier werken aan baanbrekende innovaties op het gebied van verpakkingsstaal.

Meer artikelen

Gerelateerde artikelen

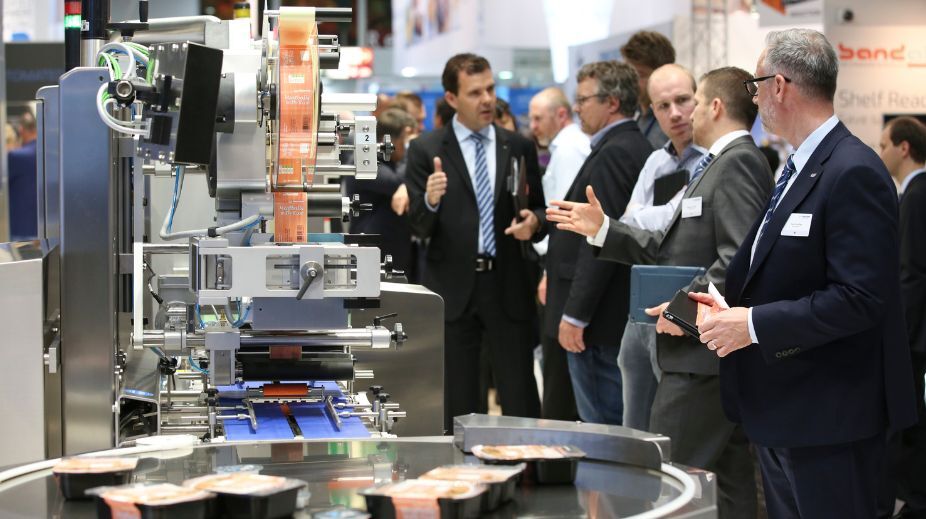

‘Interpack is als de Olympische Spelen, die wil je niet missen’

Met interpack 2026 in zicht (7 t/m 13 mei) positioneert Messe Düsseldorf de verpakkingsbeurs...

Interpack 2026: Duurzame innovaties in foodverpakking

Interpack is een internationale verpakkingsbeurs voor de verpakkingsindustrie, waar leveranciers en...

Op maat gemaakte bedrukte verzendverpakking als merkdrager

Een passende en professionele verzendverpakking is volgens Panhuijsen Verpakkingen essentieel voor...

VM nieuwsbrief

- Blijf op de hoogte met het laatste nieuws uit de verpakkingsindustrie

- Techniek, duurzaamheid, design en meer

- Gratis in jouw inbox

.png)