Voor producenten in de foodsector bepaalt de verpakking in hoge mate de houdbaarheid, voedselveiligheid en transporteerbaarheid van producten, en daarmee ook de mate van voedselverlies en voedselverspilling in de keten. Dat niveau blijft aanzienlijk. Volgens het Food Waste Index Report 2024 van het UN Environment Programme wordt wereldwijd jaarlijks circa 1,05 miljard ton voedsel verspild. Initiatieven zoals SAVE FOOD, mede geïnitieerd door interpack en partners uit industrie en kennisinstellingen, hebben deze problematiek onder de aandacht gebracht. Tegelijkertijd verschuift de focus steeds nadrukkelijker naar concrete technologische oplossingen, meent de organisatie.

Tekst gaat verder onder de afbeelding.

Recyclaat onder strenge voorwaarden

De Europese Packaging and Packaging Waste Regulation (PPWR) stelt verregaande eisen aan afvalreductie en het gebruik van recyclaten. Toepassing in direct voedselcontact blijft daarbij een uitdaging. Swedish Plastic Recycling ontving recent als eerste Europese recyclinginstallatie een RecyClass-certificering voor het sorteren van voedselgeschikte kunststoffen, waaronder PET-flessen, PET-trays en PS-verpakkingen. Parallel onderzoekt het CRISP-project de mogelijkheden voor voedselgeschikte verwerking van PE en PP.

Materiaalproducenten spelen hierop in. WIS Kunststoffe biedt rPE- en rPP-materialen met FDA-goedkeuring voor direct voedselcontact, die aansluiten bij de PPWR-eisen voor 2030. Mopack kiest voor chemische recycling in zijn eco+35 polyolefine krimpfolies, waarin 35% post-consumer recyclaat is verwerkt. Deze folies zijn sinds maart 2025 door DEKRA goedgekeurd voor direct voedselcontact, stelt het bedrijf.

Tekst gaat verder onder de afbeelding.

De krimpfolies van Mopack bevatten een deel chemisch gerecycled PCR (foto: Mopack).

Nieuwe verpakkingsconcepten en -machines

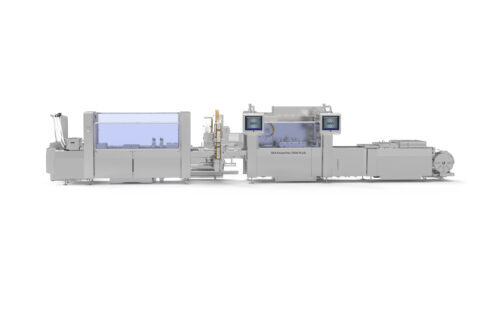

Duurzaamheid speelt ook een rol in het ontwerp van verpakkingen. GEA ontwikkelde een verpakking voor vleeswaren met meerdere afzonderlijk afsluitbare compartimenten, waardoor producten in porties kunnen worden geopend. Volgens de onderneming vermindert dit het plasticgebruik met meer dan 70% ten opzichte van traditionele blisterverpakkingen. De verpakking wordt geproduceerd op een geautomatiseerde lijn, onder meer met een GEA PowerPak thermoformer.

Tekst gaat verder onder de afbeelding.

GEA PowerPak 7000 PLUS Thermoformer (foto: GEA).

Recyclebare verpakkingsmaterialen

Machinebouwers richten zich daarnaast steeds meer op recyclebare materialen. Ulma Packaging ontwikkelt flowpack- en traysealeroplossingen voor mono-materialen en papier- of kartonnen trays. Multivac combineert duurzame verpakkingen met automatisering, onder andere via traysealer-lijnen voor kant-en-klaarmaaltijden, aangevuld met inspectiesystemen en cobots.

Papier, vezels en barrières

Ook papier- en vezelgebaseerde verpakkingen winnen terrein. Sappi Europe ontwikkelde recyclebare barrièrepapieren voor direct voedselcontact, geschikt voor toepassingen zoals flowwraps en cold-seal verpakkingen. UPM Specialty Papers werkt samen met Royal Vaassen aan vezelgebaseerde alternatieven voor aluminium laminaten, onder meer voor koffie- en chocoladeverpakkingen. Heidelberg ontwikkelde samen met Solenis een proces voor het nauwkeurig aanbrengen van barrièrecoatings op papier, geïntegreerd in continu flexodruk-processen met de Boardmaster.

UPM Specialty Papers werkt samen met Royal Vaassen aan vezelgebaseerde alternatieven voor aluminium laminaten, onder meer voor koffie- en chocoladeverpakkingen. Heidelberg ontwikkelde samen met Solenis een proces voor het nauwkeurig aanbrengen van barrièrecoatings op papier, geïntegreerd in continu flexodruk-processen met de Boardmaster.

Foto boven: UPM test vezelgebaseerde barrièrepapieren voor nieuwe toepassingen (foto: UPM).