Duurzaamheid en efficiency

‘Mensen opleiden en aandacht besteden aan veiligheid, zien wij als duurzaam omgaan met je mensen. De afgelopen 3 jaar hebben we samen met GOC 16 mensen uit diverse vestigingen opgeleid, met name opleidingen voor stansen en vouwplakken. Naast kwaliteit is de opleiding ook gericht op efficiency, zoals het beperken van instel-aantallen en zaken als afvalreductie. Op de keper beschouwd bevatten die opleidingen veel duurzaamheidsaspecten. Tijdens de opleidingen wisselden we van vestiging. De werknemers uit de groep leren elkaar kennen, delen informatie en doordat ze bij elkaar in de keuken kijken leren ze ook van elkaar. Van oorsprong waren het particuliere bedrijven met uiteraard eigen werkmethodes met de nodige plus- en minpunten. Op deze manier groei je wat meer naar elkaar toe en bevorder je de efficiency.’

Duurzame inzetbaarheid

‘Ook startten we deze zomer met PMO, persoonlijk medisch onderzoek, waarbij we onder begeleiding van GOC met een bureau werken dat een vitaliteitscheck uitvoert en de daaruit volgende acties. Dat is op vrijwillige basis. 93% deed mee. Die check bestaat uit diverse testen, zoals controle van gehoor, cholesterol en bloeddruk. Nu volgen persoonlijke acties, denk aan een eventueel sportschoolabonnement, nieuwe goede werkschoenen en aandacht voor privéproblemen, zoals stress door financiële problemen. Een cursus financieel-fit kan dan enorm helpen en de duurzame inzetbaarheid verbeteren. Mensen zijn je kapitaal. De vitaliteitscheck start nu ook bij zusterbedrijven Van de Velde Packaging Remmert Dekker, Van de Velde Packaging Veerkarton en Van de Velde Packaging Wesly.’

Nieuw recept

Bij de kartonnagedrukker in Eerbeek werken de mensen in ploegen, maar maken ze ook tijd vrij voor productontwikkeling. ‘We werken hard aan innovaties en zijn heel ver met een revolutionaire ontwikkeling. We hebben een recept uitgevonden, een combinatie van lak en inkt, dat ervoor zorgt dat we minder hoeven te lamineren en dat PE-lagen niet meer nodig zijn. Voor bepaalde kartonsoorten is het al goedgekeurd. Dat is een leuk proces, waar ook drukkers van de andere vestigingen bij betrokken zijn. En het levert een besparing richting klant en een voordeel voor het milieu. Dat gaat in de segmenten direct-food, zoals groente, fruit en gebak een enorm effect hebben. Het wordt nu getest door Eurofins Food Testing. De verwachtingen zijn hooggespannen en we verwachten hier binnenkort meer over te kunnen delen.’

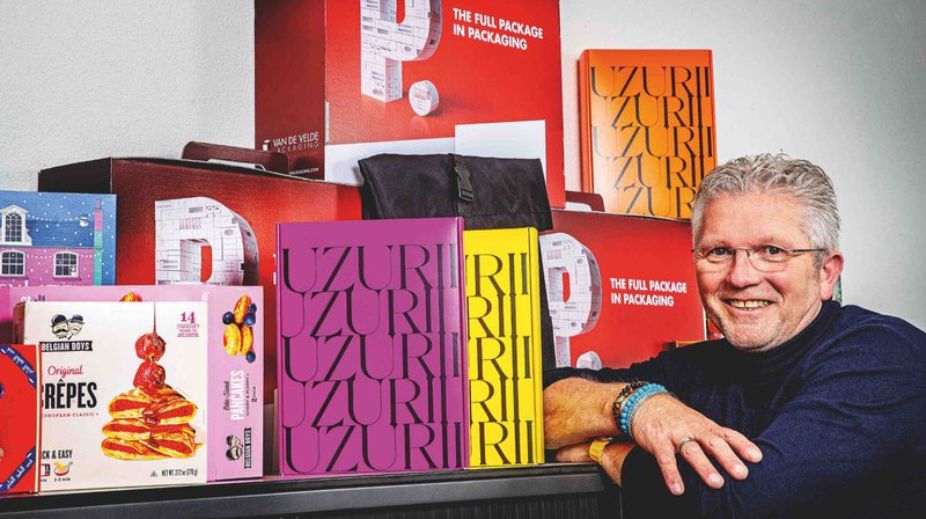

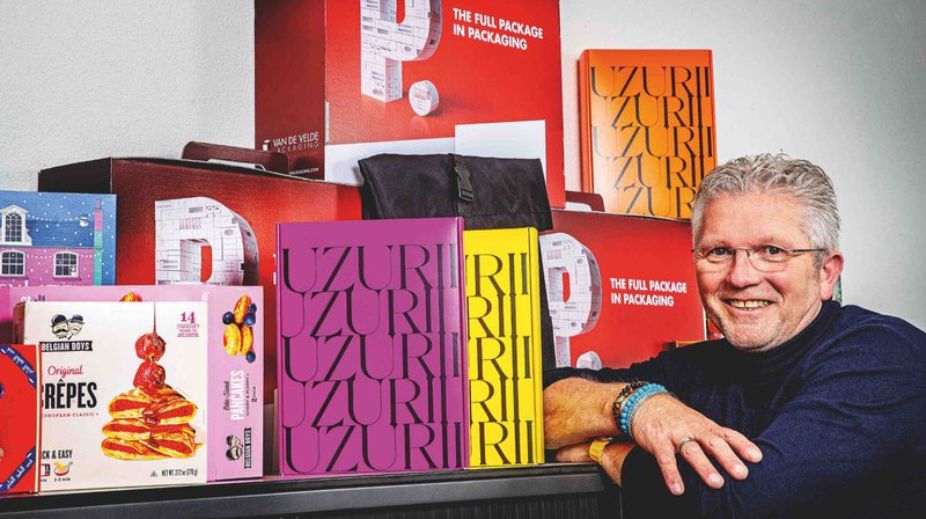

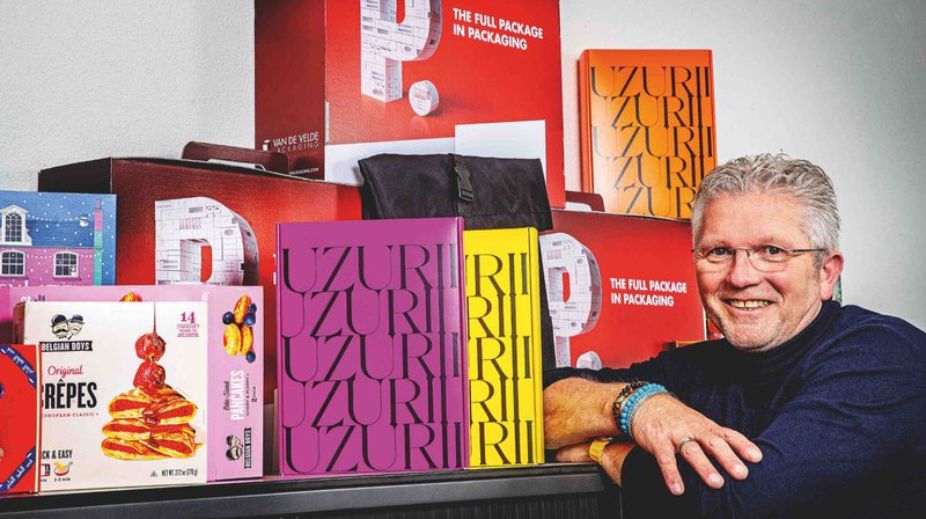

Openingsfoto (fotografie Pim Ras): Bas Burmanje, plantmanager bij kartonverpakkingendrukker en afwerker Van de Velde Packaging Schut.